Teollisuusyritysten opas digitaaliseen kaksoseen

Mikä on digitaalinen kaksonen, ja kuinka se voi auttaa yritystäni? Miten se eroaa muista teollisuuden ohjelmistoratkaisuista? Entä miten nämä ratkaisut toimivat laajemmassa mittakaavassa, kun puhutaan teollisuus 4.0:sta?

Mikäli etsit neuvoja perinteisen tehtaasi muuttamiseen älykkääksi ympäristöksi teollisuus 4.0:n uusimpia avainteknologioita hyödyntäen, tämä sivu on sinua varten. Olemme koostaneet sivulle eri tyyppejä ja esimerkkejä teollisuus 4.0:sta, digitaalisesta kaksosesta, ja kuinka hyödyntää sitä tehokkaasti tuotantosi optimoimiseksi. Voit selata vapaasti sivun loppuun asti tai klikata suoraan sinua eniten kiinnostavaan aiheeseen.

- Digitaalinen kaksonen ja teollisuus 4.0

- Mikä on digitaalinen kaksonen?

- Mitä eroa on digitaalisella kaksosella, ERP:llä, MES:llä ja MRP:llä?

- Mikä on OEE, ja miten se liittyy digitaaliseen kaksoseen?

- Mikä on OPC UA, ja miten se liittyy digitaaliseen kaksoseen?

- Mitä ovat AR ja VR , ja kuinka ne liittyvät 3D-digitaaliseen kaksoseen?

- Mikä on 3D-digitaalinen kaksonen?

Digitaalinen kaksonen ja teollisuus 4.0

Aloitetaan ensin selvittämällä, mitä teollisuus 4.0 ja digitaalinen kaksonen ovat, ja miten ne liittyvät toisiinsa – tai eivät välttämättä liity toisiinsa tai tarkoittavat samaa asiaa. Tarjoamme vastauksia useiten kysyttyihin kysymyksiin.

Mikä on Teollisuus 4.0?

Teollisuus 4.0:n ymmärtämiseksi on ensin katsottava sen historiallista kontekstia. Teollisuus 4.0:n tulo juontaa yleisesti juurensa 2010-luvun alkuun, vaikka on tärkeää huomata, että sen kehitys on ollut asteittaista ja siihen ovat vaikuttaneet aiemmat teknologiset edistysaskeleet. Teollisuus 4.0 -konsepti otettiin ensimmäisen kerran käyttöön Saksassa vuonna 2011, osana hallituksen korkean teknologian strategiaa vuodelle 2020. Aloitteen tavoitteena oli nykyaikaistaa maan valmistavaa teollisuutta ja säilyttää sen kilpailukyky maailmanmarkkinoilla.

Itse termi ”teollisuus 4.0” keksittiin aloitteen aikana ja sai merkittävää huomiota. Se perustuu aiempiin teollisiin vallankumouksiin, nimittäin tuotannon koneellistamiseen (teollisuus 1.0), massatuotannon syntymiseen kokoonpanolinjojen kautta (teollisuus 2.0) sekä tietokoneiden ja automaation integrointiin (teollisuus 3.0).

Vaikka termi on peräisin Saksasta, teollisuus 4.0 -käsite sai nopeasti vetovoimaa maailmanlaajuisesti, kun muut maat tunnustivat sen potentiaalin talouskasvuun ja teknologisiin innovaatioihin. Hallitukset, alan johtajat ja akateemiset instituutiot ympäri maailmaa alkoivat omaksua periaatteet ja tutkia tapoja hyödyntää näitä tekniikoita teollisessa kehityksessä.

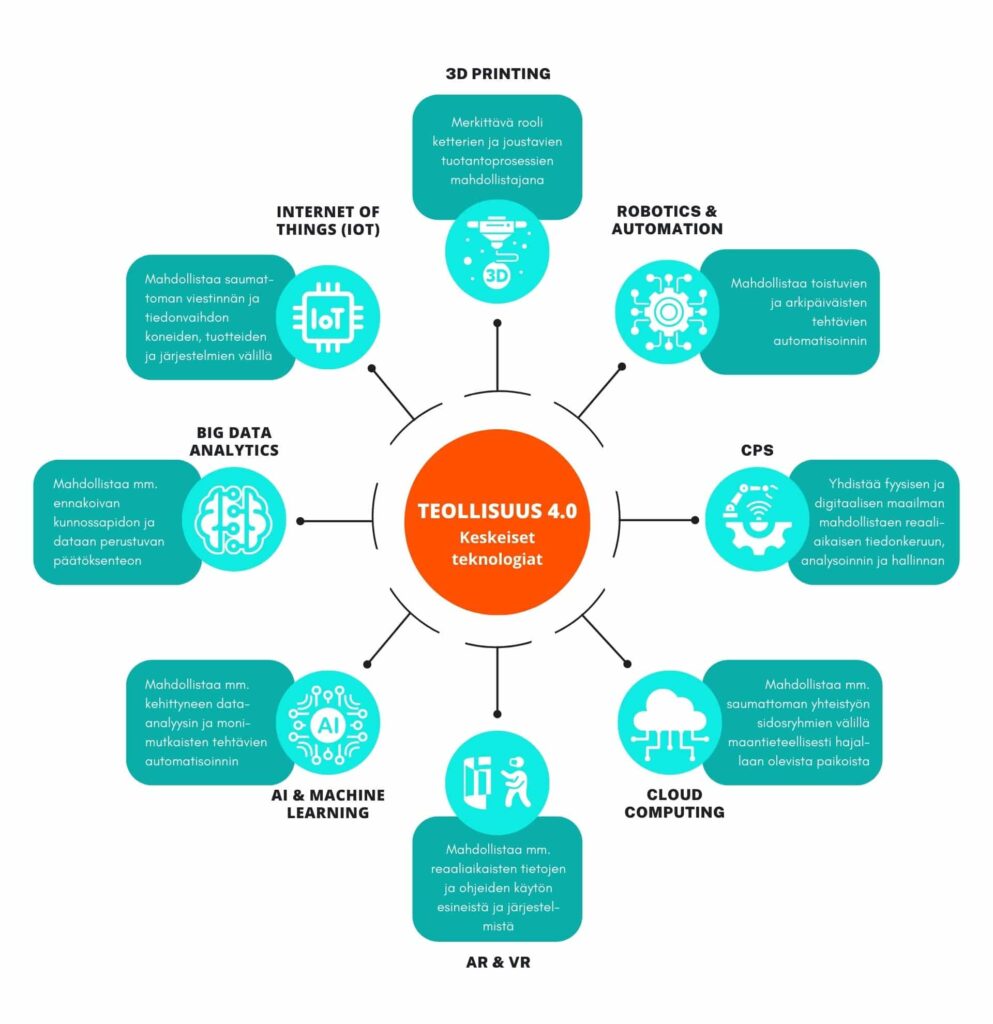

Mitkä ovat keskeiset teknologiat teollisuus 4.0:ssa?

Teollisuus 4.0 sisältää joukon teknologioita, jotka yhdessä mahdollistavat perinteisen valmistavan teollisuuden muuttamisen yhtenäisemmäksi ja älykkäämmäksi ekosysteemiksi.

Keskeisimpiä teollisuus 4.0:n teknologioita ovat:

- Internet of Things (IoT): Esineiden internet viittaa toisiinsa liitettyjen laitteiden verkkoon, joka on upotettu antureihin, ohjelmistoihin ja liitettävyysominaisuuksiin. Teollisuus 4.0:ssa esineiden internetillä on keskeinen rooli saumattoman viestinnän ja tiedonvaihdon helpottamisessa koneiden, tuotteiden ja järjestelmien välillä. Tämä yhteenliitettävyys mahdollistaa teollisten prosessien reaaliaikaisen valvonnan, etäohjauksen ja optimoinnin, sekä parantaa tehokkuutta, tuottavuutta ja reagointikykyä.

- Big Data Analytics: IoT-laitteiden ja toisiinsa liitettyjen järjestelmien tuottaman valtavan tietomäärän myötä, big data -analytiikan alasta tulee ratkaisevan tärkeä. Se sisältää tekniikoita ja työkaluja käyttökelpoisten oivallusten keräämiseen, käsittelyyn, analysointiin ja johtamiseen suurista ja monimutkaisista tietojoukoista. Teollisuus 4.0:n Big data -analytiikka mahdollistaa ennakoivan kunnossapidon, laadunvalvonnan, tuotantoprosessien optimoinnin ja älykkään päätöksenteon, joka perustuu dataan perustuviin näkemyksiin.

- Artificial Intelligence (AI) ja Machine Learning: Tekoäly- ja koneoppimistekniikat antavat koneille ja järjestelmille mahdollisuuden oppia datasta, tunnistaa malleja ja tehdä älykkäitä päätöksiä ilman selkeää ohjelmointia. Teollisuus 4.0:ssa tekoälyalgoritmit ja koneoppimismallit mahdollistavat kehittyneen data-analyysin, ennakoivan analytiikan ja monimutkaisten tehtävien automatisoinnin. Tekoälypohjaiset järjestelmät optimoivat tuotantoprosesseja, helpottavat ennakoivaa kunnossapitoa ja tukevat itsenäistä päätöksentekoa, mikä lisää tehokkuutta, tuottavuutta ja innovointia.

- Robotics ja Automation: Robotiikka ja automaatioteknologiat ovat jo pitkään olleet yleisiä teollisissa ympäristöissä. Teollisuus 4.0:ssa ne kuitenkin kehittyvät merkittävästi ja saavat uusia muotoja. Robotit työskentelevät ihmistyöntekijöiden rinnalla, jakavat saman työtilan ja tekevät yhteistyötä tehtävissä. Kehittyneeseen robotiikkaan perustuvat automaatioteknologiat mahdollistavat toistuvien ja arkipäiväisten tehtävien automatisoinnin, mikä vapauttaa ihmistyöntekijöitä keskittymään monimutkaisempiin ja lisäarvoa tuottaviin tehtäviin.

- Cyber-Physical Systems (CPS): Kyberfyysiset järjestelmät muodostavat teollisuus 4.0:n selkärangan integroimalla fyysiset komponentit ohjelmistoihin, antureihin ja liitettävyyteen. CPS yhdistää fyysisen ja digitaalisen maailman mahdollistaen reaaliaikaisen tiedonkeruun, analysoinnin ja hallinnan. Tämä integraatio edistää älykkäiden tehtaiden ja toisiinsa liitettyjen järjestelmien luomista, joissa fyysiset esineet ja prosessit ovat tiiviisti sidoksissa digitaalisiin esityksiin ja laskennalliseen älykkyyteen.

- Cloud Computing: Pilvipalvelut tarjoavat skaalautuvan ja joustavan infrastruktuurin tietojen ja sovellusten tallentamiseen, käsittelyyn ja käyttämiseen. Teollisuus 4.0:ssa pilvipalveluilla on tärkeä rooli yhteenliitettyjen järjestelmien tuottamien valtavien tietomäärien käsittelyssä. Se mahdollistaa tehokkaan tietojen tallennuksen, tarvittavat laskentaresurssit ja saumattoman yhteistyön sidosryhmien välillä maantieteellisesti hajallaan olevista paikoista.

- Additive Manufacturing (3D Printing): Materiaalia lisäävä valmistus, joka tunnetaan yleisesti nimellä 3D-tulostus, mullistaa tavan, jolla esineitä luodaan. Se mahdollistaa kolmiulotteisten esineiden valmistuksen lisäämällä materiaalia kerros kerrokselta digitaalisten mallien perusteella. 3D-tulostus tuo etuja, kuten nopean prototyyppien valmistuksen, räätälöinnin, hajautetun tuotantokapasiteetin ja aiheuttaa vähemmän jätettä. Teollisuus 4.0:ssa 3D-tulostuksella on merkittävä rooli ketterien ja joustavien tuotantoprosessien mahdollistajana.

- Augmented Reality (AR) ja Virtual Reality (VR): Lisätyn todellisuuden ja virtuaalitodellisuuden teknologiat tarjoavat mukaansatempaavia ja interaktiivisia kokemuksia, jotka yhdistävät fyysisen ja digitaalisen maailman. Teollisuus 4.0:ssa AR ja VR tarjoavat sovelluksia koulutukseen, ylläpitoon, visualisointiin ja etäyhteistyöhön. Niiden avulla työntekijät voivat käyttää reaaliaikaisia tietoja, ohjeita ja virtuaalisia esityksiä esineistä ja järjestelmistä, mikä parantaa tuottavuutta, turvallisuutta ja tiedonsiirtoa.

Mikä on digitaalinen kaksonen?

Digitaalinen kaksonen tarkoittaa fyysisen esineen, prosessin tai järjestelmän virtuaalista kopiota tai digitaalista esitystä. Se on dynaaminen ja reaalimaailmaavastaava malli, joka jäljittelee vastineensa käyttäytymistä, ominaisuuksia ja vuorovaikutusta reaaliajassa.

Digitaalinen kaksonen koostuu kolmesta keskeisestä komponentista: fyysinen esine tai järjestelmä itse, sitä vastaava virtuaalimalli ja näiden kahden välinen yhteys. Virtuaalimalli luodaan käyttämällä erilaisia tietolähteitä, kuten antureita, IoT-laitteita, historiatietoja ja simulaatioita. Tämä virtuaalinen malli heijastaa fyysisen kohteen ominaisuuksia, suorituskykyä ja käyttäytymistä, mikä mahdollistaa reaaliaikaisen seurannan, analysoinnin ja optimoinnin.

Digitaalisen kaksosen päätarkoitus on kuroa umpeen fyysisen ja digitaalisen maailman välinen kuilu ja mahdollistaa fyysisen esineen tai järjestelmän syvempi ymmärtäminen, seuranta ja hallinta. Se toimii arvokkaana työkaluna visualisointiin, analysointiin, simulointiin ja ennustamiseen.

Minkä tyyppisiä digitaalisia kaksosia on olemassa?

Digitaalisten kaksosten piirissä määritellään erilaisia tyyppejä niiden soveltamisalan ja tarkoituksen perusteella.

- Product Digital Twins: Nämä digitaaliset kaksoset edustavat yksittäisiä fyysisiä tuotteita, kuten koneita, ajoneuvoja tai kulutustavaroita. Tuotteiden digitaaliset kaksoset keräävät tietoa tuotteen suunnittelusta, suorituskyvystä ja käytöstä. Niiden avulla valmistajat voivat simuloida, analysoida ja optimoida tuotteen toimintoja, ennustaa huoltotarpeita ja parantaa yleistä suorituskykyä/kestoa tuotteen koko elinkaaren ajan.

Tähän voitaisiin lisätä komponenttikaksoset/osia valmistavat kaksoset, jotka ovat digitaalisen kaksosen perusyksikkö. Osia mallintavat digitaaliset kaksoset ovat suunnilleen sama asia, mutta liittyvät hieman vähemmän tärkeisiin komponentteihin. - Process Digital Twins: Prosessien digitaaliset kaksoset keskittyvät kokonaisten teollisten prosessien tai järjestelmien mallintamiseen ja simulointiin. Ne kattavat toisiinsa liittyvät komponentit, koneet, työnkulut ja tietovirrat, jotka liittyvät tiettyyn prosessiin. Prosessien digitaaliset kaksoset mahdollistavat prosessin reaaliaikaisen seurannan, analysoinnin ja optimoinnin, mikä parantaa tehokkuutta, vähentää seisokkeja ja parantaa resurssien allokointia.

- System Digital Twins: Järjestelmien digitaaliset kaksoset kattavat suuremman mittakaavan järjestelmät tai ekosysteemit, kuten älykkäät kaupungit, liikenneverkot tai energiaverkot. Nämä digitaaliset kaksoset mallintavat ja simuloivat erilaisten toisiinsa kytkeytyvien komponenttien vuorovaikutusta ja käyttäytymistä järjestelmässä. Järjestelmän digitaaliset kaksoset tarjoavat oivalluksia optimointiin, ennakoivaan analyysiin ja päätöksentekoon järjestelmän yleisen suorituskyvyn, kestävyyden ja joustavuuden parantamiseksi.

- Asset Digital Twins: Omaisuuden digitaaliset kaksoset keskittyvät yksittäisiin komponentteihin tai resursseihin laajemmassa järjestelmässä. Ne edustavat fyysistä omaisuutta, kuten laitteita, infrastruktuuria tai tiloja. Omaisuuden digitaaliset kaksoset mahdollistavat reaaliaikaisen seurannan, suorituskyvyn analysoinnin ja ennakoivan kunnossapidon. Myös optimoitu omaisuuden käyttö ja parempi luotettavuus ovat saatavilla kustannustehokkaita kunnossapitostrategioita varten.

- Facility Digital Twins: Toimitilojen digitaaliset kaksoset mallintavat ja simuloivat erityisesti rakennuksia tai fyysisiä tiloja. Ne keräävät tietoja rakennuksen rakennesuunnittelusta, energiankulutuksesta, käyttöasteista ja huoltotarpeista. Kiinteistön digitaalisten kaksosten avulla kiinteistöpäälliköt voivat optimoida energiankäyttöä, parantaa tilankäyttöä, tehostaa huoltosuunnittelua ja varmistaa optimaalisen mukavuuden ja turvallisuuden käyttäjille.

- Human Digital Twins: Ihmisen digitaaliset kaksoset ovat nouseva käsite, jonka tavoitteena on edustaa yksilöitä digitaalisessa muodossa. Ne integroivat tietoja laitteista, terveystiedoista ja muista lähteistä luodakseen henkilökohtaisen virtuaalimallin. Ihmisen digitaalisilla kaksosilla on terveydenhuollon sovelluksia, jotka mahdollistavat yksilöllisen diagnostiikan, hoidon optimoinnin sekä yksilön terveyden ja hyvinvoinnin seurannan.

Lisäksi jotkut yritykset ovat määritelleet digitaaliselle kaksoselle kolme päätyyppiä, jotka liittyvät enemmän valmistus- ja prosessiteollisuuteen:

- Status Twin: Näitä käytetään tyypillisesti perustavanlaatuiseen kunnonvalvontaan. Usein kojetaulujen ja yksinkertaisten hälytysjärjestelmien muodossa. Se välittää ensisijaisesti olennaiset toimintaparametrit ja se luodaan tyypillisesti visualisointityökaluilla. Status Twinien tarkoituksena on antaa selkeä ja tiivis yleiskuva järjestelmän tai prosessin nykytilasta ja suorituskyvystä. Niiden avulla mahdollistetaan keskeisten indikaattoreiden helppo seuranta ja tunnistus.

- Operational twin: Tarjoaa kattavamman ja yksityiskohtaisemman tietokokonaisuuden, jota ensisijaisesti operaattorit, luotettavuusinsinöörit ja muut päätöksentekijät käyttävät päätöksenteon tukena. Se on suunniteltu linkitettäväksi joukkoon toimintoja tai työskentelyprosesseja, joiden avulla käyttäjät voivat olla vuorovaikutuksessa kaksosen kanssa ja muokata toimintaparametreja sallittujen ohjausominaisuuksien puitteissa.

- Simulation twin: Valjastaa joukon simulointi- tai tekoälyominaisuuksia ennakoidakseen, ennustaakseen tai tarjotakseen oivalluksia tulevista toimintotiloista. Se toimii arvokkaana työkaluna ennakoivassa kunnossapidossa ja optimoinnissa. Valmistajat voivat ennakoivasti tunnistaa mahdolliset ongelmat ja optimoida toiminnan tehokkuuden. Ennakoivaa kaksosta hyödyntämällä organisaatiot voivat tehdä tietoon perustuvia päätöksiä prosessilaitosten tehokkuuden-, kunnossapidon suunnittelun- ja resurssien käytön optimoimiseksi.

Miten digitaalinen kaksonen ja teollisuus 4.0 liittyvät toisiinsa?

Digitaalinen kaksonen ja teollisuus 4.0 ovat symbioottisessa suhteessa, jossa digitaalinen kaksonen toimii keskeisenä mahdollistajana ja osana laajempaa Industry 4.0 -paradigmaa.

Ensinnäkin, digitaalinen kaksonen toimii teollisuus 4.0:n perusteknologiana. Se mahdollistaa fyysisten hyödykkeiden, järjestelmien ja prosessien virtuaalisen esittämisen ja reaaliaikaisen seurannan. Nämä vastaavat teollisuus 4.0:n tavoitteita luoda toisiinsa liittyviä, älykkäitä ja datavetoisia järjestelmiä teollisuussektorille.

Toiseksi, digitaaliset kaksoset luottavat antureiden, IoT-laitteiden ja muiden lähteiden reaaliaikaiseen dataan, fyysisten kokonaisuuksien tarkkojen esitysten ylläpitämiseksi. Tämä reaaliaikainen tiedonkeruu ja liitettävyys ovat linjassa teollisuus 4.0:n perusperiaatteiden kanssa, jotka korostavat tietotekniikan, esineiden internetin ja liitettävyyden integrointia saumattoman viestinnän ja tiedonvaihdon mahdollistamiseksi teollisessa ekosysteemissä.

Kolmanneksi, sekä digitaalinen kaksonen että teollisuus 4.0 edistävät dataan perustuvaa päätöksentekoa. Digitaaliset kaksoset tuottavat fyysisistä resursseista ja prosesseista valtavia määriä dataa, jota voidaan analysoida kehittyneiden analytiikka-, tekoäly- ja koneoppimistekniikoiden avulla. Tämä data-analyysi helpottaa reaaliaikaisia oivalluksia, ennakointiominaisuuksia ja tietoon perustuvaa päätöksentekoa, mikä vastaa teollisuus 4.0:n tavoitteita prosessien optimoinnista, tehokkuuden- ja tuottavuuden parantamisesta.

Digitaaliset kaksoset mahdollistavat fyysisen omaisuuden ja prosessien virtuaalisen simuloinnin, mallinnuksen ja optimoinnin. Tämä on linjassa teollisuus 4.0:n tavoitteiden kanssa, joiden tavoitteena on optimoida tuotantoprosessit, vähentää seisokkeja, parantaa resurssien käyttöä ja parantaa toiminnan yleistä tehokkuutta.

Digitaalinen kaksonen integroituu muihin teollisuus 4.0:aan liittyviin keskeisiin teknologioihin, kuten esineiden internetiin, massadata-analytiikkaan, tekoälyyn ja pilvipalveluihin. Tämä integraatio mahdollistaa tietojen saumattoman vaihdon ja analysoinnin hyödyntämällä kehittynyttä analytiikkaa ja tekoälyä optimoinnin, automaation ja innovoinnin edistämiseksi teollisessa ekosysteemissä.

Yhdessä digitaalinen kaksonen ja teollisuus 4.0 helpottavat perinteisten tuotantoprosessien muuttamista älykkäiksi, verkottuneiksi ja digitalisoiduiksi järjestelmiksi. Ne mahdollistavat älykkäiden tehtaiden, digitaalisten toimitusketjujen ja ketterien tuotantoprosessien luomisen, mikä parantaa tuottavuutta, joustavuutta ja kilpailukykyä.

Mitkä ovat digitaalisen kaksosen tärkeimmät hyödyt?

- Digitaaliset kaksoset tarjoavat syvemmän ymmärryksen fyysisestä omaisuudesta, järjestelmistä ja prosesseista keräämällä reaaliaikaista tietoa ja simuloimalla käyttäytymistä. Tämä mahdollistaa tietoon perustuvan päätöksenteon, jolloin sidosryhmät voivat tehdä tietoon perustuvia valintoja tarkkojen ja ajantasaisten näkemysten perusteella.

- Seuraamalla ja analysoimalla reaaliaikaista dataa fyysisestä omaisuudesta, digitaaliset kaksoset mahdollistavat prosessien optimoinnin, resurssien allokoinnin ja resurssien käytön. Ne helpottavat ennakoivaa kunnossapitoa, optimoivat työnkulkuja ja parantavat toiminnan tehokkuutta, mikä vähentää seisokkeja, parantaa tuottavuutta ja kustannussäästöjä.

- Digitaaliset kaksoset mahdollistavat tuotesuunnittelun, prototyyppien ja valmistusprosessien virtuaalisen testauksen ja simuloinnin. Tämä mahdollistaa nopean prototyyppien luomisen, tuotteen suorituskyvyn optimoinnin ja nopeutetut innovaatiosyklit.

- Reaaliaikaisen seurannan ja analysoinnin avulla digitaaliset kaksoset voivat ennakoida ja havaita mahdollisia huolto-ongelmia, laitevikoja tai suorituskyvyn poikkeamia. Tämä mahdollistaa ennakoivan kunnossapidon suunnittelun, suunnittelemattomien seisokkien vähentämisen, huoltoaikataulujen optimoinnin ja omaisuuden käyttöiän pidentämisen.

- Digitaaliset kaksoset helpottavat riskien arviointia ja analysointia simuloimalla erilaisia skenaarioita ja tunnistamalla mahdollisia turvallisuusriskejä. Ne mahdollistavat turvallisuustoimenpiteiden ennakoivan analysoinnin ja optimoinnin, mikä takaa turvallisemman työympäristön ja vähentää onnettomuuksien tai häiriöiden todennäköisyyttä.

- Seuraamalla ja analysoimalla fyysisten resurssien ja prosessien dataa, digitaaliset kaksoset auttavat organisaatioita optimoimaan resurssien käyttöä, energiankulutusta ja materiaalien käyttöä. Tämä johtaa parempaan kestävyyteen, jätteen vähenemiseen ja kustannussäästöihin.

- Digitaaliset kaksoset mahdollistavat fyysisten resurssien ja prosessien reaaliaikaisen seurannan ja hallinnan myös etäkohteissa. Tämä mahdollistaa etävianmäärityksen, suorituskyvyn valvonnan ja toimintojen etähallinnan. Näiden avulla voidaan vähentää fyysisen läsnäolon tarvetta ja mahdollistaa hajautettujen resurssien tehokkaan hallinnan.

- Digitaaliset kaksoset helpottavat sidosryhmien välistä yhteistyötä ja viestintää tarjoamalla yhteisen digitaalisen alustan reaaliaikaisen datan käyttämiseen ja analysointiin. Tämä edistää yhteistyötä tiimien, osastojen ja jopa organisaatioiden välillä, mikä mahdollistaa tehokkaan päätöksenteon ja ongelmanratkaisun.

Esimerkkejä, kuinka digitaalista kaksosta käytetään

Valmistavassa teollisuudessa digitaalinen kaksonen voi edustaa konetta, tuotantolinjaa tai kokonaista tehdasta. Simuloimalla ja analysoimalla virtuaalimallia valmistajat voivat optimoida tuotantoprosesseja, suorittaa ennakoivaa kunnossapitoa ja tunnistaa parannuskohteita, mikä lopulta lisää tehokkuutta, vähentää seisokkeja ja säästää kustannuksia. Lisäksi digitaaliset kaksoset löytävät dataa älykkäistä kaupungeista, liikennejärjestelmistä, energiaverkoista ja muualtakin.

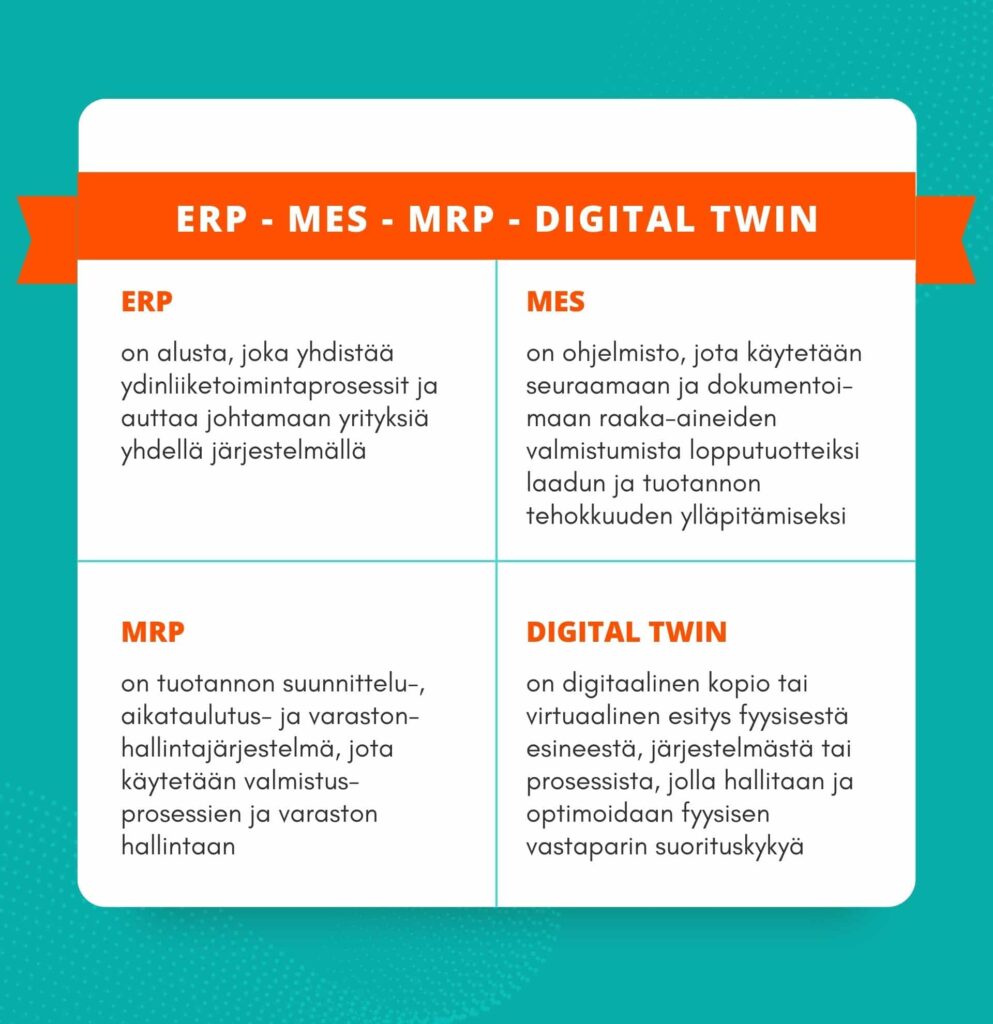

Mitä eroa on digitaalisella kaksosella, ERP:llä, MES:llä ja MRP:llä?

Nyt kun olemme käyneet läpi digitaalisen kaksosen konseptia, sen eri tyyppejä, ja kuinka se liittyy Teollisuus 4.0:aan, voimme sukeltaa syvemmälle Teollisuus 4.0 -teemaan. Seuraavaksi esittelemme teollisuuden suosituimpiin järjestelmäratkaisuihin tämän hetken markkinoilla.

Mikä on ERP, MES, MRP, ja miten ne liittyvät digitaaliseen kaksoseen? Tarvitsenko digitaalisen kaksosen, jos MES on olemassa? Riittääkö, että ottaa käyttöön pelkän ERP:n ilman digitaalista kaksosta?

Yllä olevat kysymykset nousevat usein esille teollisuusyritysten työntekijöiden ja johdon keskuudessa, kun tavoitteena on muuttaa tehtaan toiminta perinteisistä toimintamalleista älykkääksi tehtaaksi. Siksi koostimme avuksesi listan teollisuuden järjestelmäratkaisuista selityksineen.

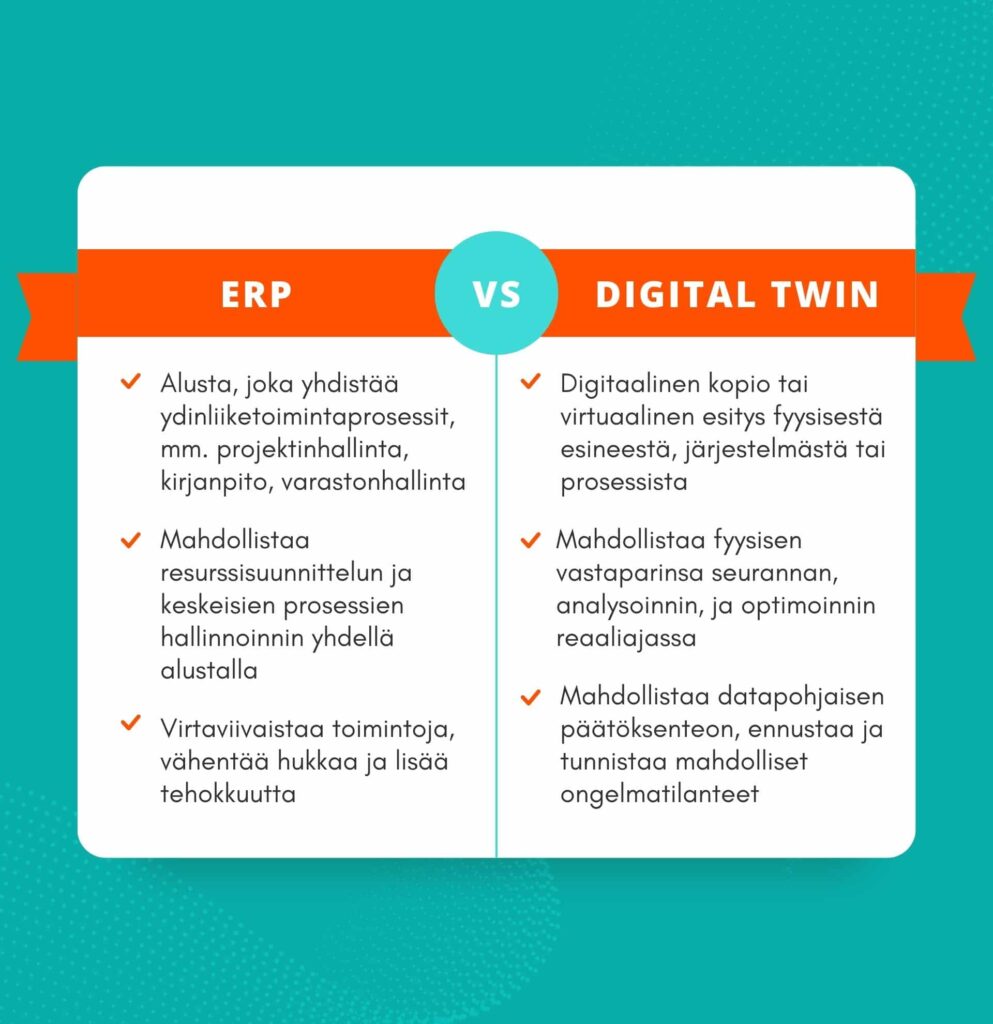

Mitä eroa on ERP:llä ja digitaalisella kaksosella?

ERP on lyhenne sanoista ”Enterprise Resource Planning”, jolla viitataan kattavaan ohjelmistojärjestelmään, johon organisaation eri liiketoiminnot ja prosessit on integroitavissa.

ERP on suunniteltu helpottamaan tiedon ja resurssien kulkua yrityksen eri osastojen välillä. Se toimii keskeisenä solmukohtana, jossa eri liiketoimintojen, kuten rahoituksen, henkilöstöhallinnon, valmistuksen, toimitusketjun hallinnan ja asiakkuudenhallinnan, tiedot yhdistetään ja hallitaan yhtenäisellä tavalla.

ERP-järjestelmän käyttöönoton ensisijainen tavoite on virtaviivaistaa ja optimoida liiketoimintaprosesseja sekä parantaa toiminnan tehokkuutta ja päätöksentekokykyä. Yhdistämällä tietoja eri alueilta ERP mahdollistaa reaaliaikaisen näkyvyyden keskeisiin suorituskykyindikaattoreihin, jolloin johtohenkilöt voivat tehdä tietoon perustuvia päätöksiä tarkkojen ja ajantasaisten tietojen perusteella.

ERP-järjestelmä koostuu tyypillisesti keskustietokannasta ja sarjasta toisiinsa liitettyjä moduuleja tai sovelluksia, jotka palvelevat tiettyjä osastoja. Näitä moduuleja voivat olla rahoitus ja kirjanpito, henkilöstöhallinto, varastonhallinta, hankinnat, myynti ja markkinointi, tuotannon suunnittelu ja paljon muuta. Moduulit on suunniteltu täyttämään kunkin osaston omat vaatimukset samalla, kun ne jakavat tietoja saumattomasti ja helpottavat viestintää koko organisaatiossa.

ERP-järjestelmät tarjoavat organisaatioille lukuisia etuja, kuten paremman tuottavuuden, pienemmät käyttökustannukset, laadukkaan asiakaspalvelun, virtaviivaistetun toimitusketjun hallinnan ja paremman tietojen tarkkuuden. Automatisoimalla rutiinitehtävät ja tarjoamalla kokonaisvaltaisen näkemyksen liiketoiminnasta ERP auttaa organisaatioita virtaviivaistamaan toimintojaan, poistamaan päällekkäisyyksiä ja saavuttamaan paremman tehokkuuden.

Digitaalinen kaksonen on puolestaan digitaalinen kopio tai virtuaalinen esitys fyysisestä esineestä, järjestelmästä tai prosessista. Käsitteenä digitaalinen kaksonen saanut merkittävää vetovoimaa viime vuosina, erityisesti teollisuus 4.0:n ja esineiden internetin (IoT) yhteydessä. Digitaalinen kaksonen luodaan keräämällä reaaliaikaista dataa antureista, laitteista tai järjestelmistä sekä käyttämällä kehittyneitä teknologioita, kuten tekoälyä (AI) ja koneoppimista (ML), minkä avulla voidaan simuloida ja mallintaa fyysisen vastineen käyttäytymistä, ominaisuuksia ja suorituskykyä.

Siinä missä ERP keskittyy organisaation tietojen ja prosessien integrointiin ja hallintaan, menee digitaalinen kaksonen pidemmälle tarjoamalla dynaamisen ja interaktiivisen virtuaalimallin fyysisestä kokonaisuudesta. Sen avulla organisaatiot voivat seurata, analysoida ja optimoida varojensa, tuotteidensa tai järjestelmiensä suorituskykyä reaaliajassa. Hyödyntämällä fyysisestä kokonaisuudesta saatavaa dataa ja suorittamalla simulaatioita tai ennakoivia analyyseja, digitaalinen kaksonen mahdollistaa organisaatioiden tehdä tietoon perustuvia päätöksiä, johtaa datan avulla ja tunnistaa mahdollisia ongelmatilanteita ennen kuin ne tapahtuvat fyysisessä maailmassa.

Pohjimmiltaan ERP koskee ensisijaisesti liiketoimintaprosessien ja tietojen hallintaa organisaatiossa, kun taas digitaalinen kaksonen on teknologinen käsite, joka esittää fyysisen kokonaisuuden virtuaalista kopiota, ja jonka ominaisuudet mahdollistavat tuotannon reaaliaikaisen seurannan, analysoinnin ja optimoinnin.

Lopuksi on hyvä kuitenkin huomioida, että ERP- ja Digital Twin -teknologioiden välillä voi ilmetä risteyskohtia. Joissakin ERP-järjestelmissä voidaan käyttää digitaalisen kaksosen periaatteita integroimalla reaaliaikaista dataa IoT-laitteista tai antureista paremman näkyvyyden ja päätöksentekokyvyn tarjoamiseksi. Vastaavasti Digital Twin -mallit voivat hyödyntää ERP-järjestelmistä saatavaa dataa simuloidakseen ja analysoidakseen erilaisten liiketoimintaprosessien tai muutosten vaikutuksia fyysiseen kokonaisuuteen.

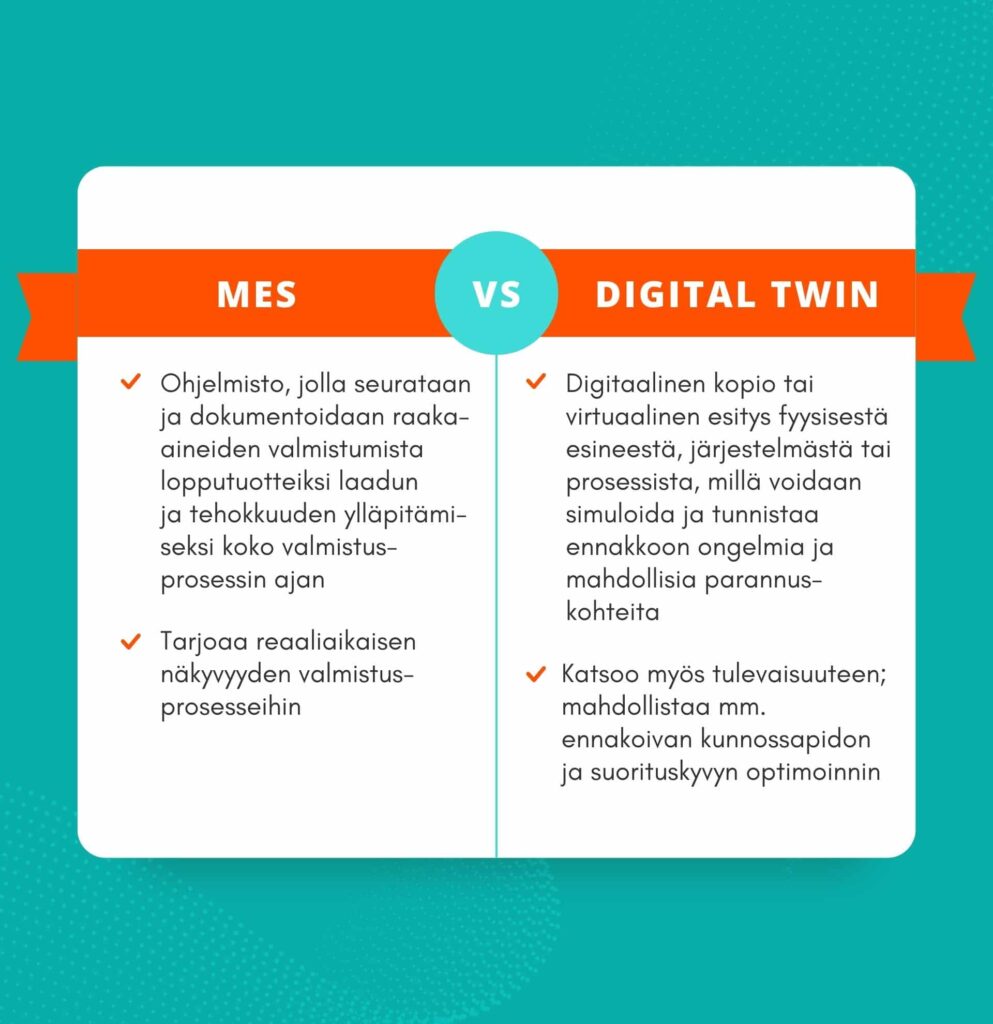

Mitä eroa on MES:llä ja digitaalisella kaksosella?

MES, joka tulee sanoista “Manufacturing Execution Systems,” on kriittinen osa nykyaikaisia tuotantoprosesseja. MES on ohjelmistopohjainen järjestelmä, joka tarjoaa reaaliaikaisen näkymän ja hallinnan eri valmistustoimintoihin itse tehtaassa. Se toimii siltana korkean tason suunnittelua ja resurssien allokointia hallinnoivan toiminnanohjausjärjestelmän (ERP) ja tuotantoprosessien varsinaisen toteutumisen välillä.

MES:n ensisijainen tavoite on valvoa, seurata ja optimoida valmistustoimintaa reaaliajassa. Se kerää tietoja eri lähteistä, kuten koneista, antureista, käyttäjistä ja muista järjestelmistä, ja tarjoaa kattavat tiedot tuotannon ja koneiston tilasta, suorituskyvystä ja laadusta.

MES-järjestelmät tarjoavat tyypillisesti laajan valikoiman toimintoja, kuten:

- Tuotannon ajoitus ja lähetys: MES mahdollistaa tuotantotilausten tehokkaan ajoituksen ja sekvensoinnin esimerkiksi käytettävissä olevien resurssien, koneiden saatavuuden ja tuotannon prioriteettien perusteella. Se varmistaa, että oikeat työt osoitetaan oikeille työasemille tai koneille.

- Tuotantotilojen hallinta: MES-järjestelmät valvovat ja ohjaavat valmistustoimintaa tuotantotiloissa. Tähän sisältyy tuotantotilausten edistymisen seuranta, varaston ja materiaalien tallennus ja hallinta sekä reaaliaikaisten tilapäivitysten tarjoaminen.

- Datan kerääminen ja hallinta: MES kerää ja analysoi reaaliaikaista dataa koneilta, antureilta ja käyttäjiltä. Se tarjoaa näkymän tärkeimpiin suorituskykyindikaattoreihin (KPI), kuten koneen käyttöasteeseen, jaksoaikoihin, seisokkeihin ja laatumittareihin. Nämä tiedot auttavat tunnistamaan pullonkauloja, tehottomuutta ja parannuskohteita.

- Laadunvalvonta: MES-järjestelmät helpottavat laadunvalvontaa valvomalla vakiotoimintamenettelyjä, keräämällä tietoja tuotteiden laadusta, suorittamalla tarkastuksia ja testejä sekä tuottamalla laaturaportteja. Se auttaa varmistamaan, että tuotteet täyttävät vaaditut spesifikaatiot ja vaatimusstandardit.

- Jäljitettävyys ja genealogia: MES mahdollistaa materiaalien, komponenttien ja prosessien seurannan ja jäljittämisen koko valmistuksen elinkaaren ajan. Se tarjoaa täydellisen tietueen kunkin tuotteen genealogiasta, mukaan lukien tuotteen alkuperä, valmistusvaiheet ja niihin liittyvät tiedot. Tämä on erityisen tärkeää aloilla, joilla on tiukat sääntelyvaatimukset, tai jotka käsittelevät monimutkaisia tai erittäin säänneltyjä tuotteita.

Integroituna muihin järjestelmiin, kuten ERP:iin, varastonhallinta- ja laadunvalvontajärjestelmiin, MES parantaa tuotannon tehokkuutta, vähentää virheitä, parantaa tuotteiden laatua ja mahdollistaa nopeamman päätöksenteon tuotantotiloissa.

Pureudutaan seuraavaksi MES:n ja digitaalisen kaksosen eroihin:

- Laajuus ja fokus: MES keskittyy ensisijaisesti valmistustoiminnan hallintaan ja optimointiin tuotantotiloissa. Se kerää reaaliaikaisia tietoja, valvoo prosesseja ja valottaa operatiivista suorituskykyä. Digitaalinen kaksonen ulottuu puolestaan tuotannon ulkopuolelle ja kattaa fyysisten resurssien tai järjestelmien koko elinkaaren. Se mallintaa ja simuloi resurssien käyttäytymistä, toimintaa ja suorituskykyä, mikä mahdollistaa reaaliaikaisen seurannan, analyysin ja ennakoinnin mahdollisiin ongelmatilanteisiin.

- Tarkoitus: MES-järjestelmät on suunniteltu parantamaan tuotannon tehokkuutta, optimoimaan valmistustoimintaa ja parantamaan laadunvalvontaa reaaliajassa. Siksi niiden tarjoamat toiminnot keskittyvät esimerkiksi tuotannon aikataulutukseen ja ohjaukseen, tiedonkeruuseen ja laadunhallintaan. Digitaalinen kaksonen puolestaan keskittyy luomaan virtuaalisen kopion fyysisestä laitteesta tai järjestelmästä erilaisiin tarkoituksiin, kuten suunnittelun optimointiin, ennakoivaan kunnossapitoon, suorituskyvyn analysointiin ja simulointipohjaiseen testaukseen.

- Datan hyödyntäminen: MES hyödyntää ensisijaisesti antureista, koneista ja käyttäjistä saatavaa reaaliaikaista tietoa, jonka avulla voidaan seurata ja ohjata valmistustoimintaa. Se kerää tietoja, jotka liittyvät tuotantoon, laatumittareihin ja koneiden käyttöön. Digitaalinen kaksonen hyödyntää myös reaaliaikaista dataa, mutta menee MES:iä pidemmälle integroimalla dataa eri lähteistä koko resurssin elinkaaren ajan. Tämä sisältää tietoja suunnittelusta, valmistuksesta, käytöstä, kunnossapidosta ja jopa asiakaspalautteesta. Digitaalinen kaksonen hyödyntää tätä kattavaa tietojoukkoa analysoidakseen, simuloidakseen ja optimoidakseen fyysisen resurssin suorituskykyä.

- Aikakehys: MES keskittyy tarjoamaan reaaliaikaisen näkyvyyden ja hallinnan valmistustoimintoihin. Se käsittelee tuotantoprosessien nykytilaa ja mahdollistaa oikea-aikaisen päätöksenteon. Sen sijaan digitaalinen kaksonen tarjoaa näkymän myös tulevaisuuteen. Se käyttää reaaliaikaisia ja historiallisia tietoja simuloidakseen ja ennustaakseen laitteen tai järjestelmän käyttäytymistä ja suorituskykyä. Digitaalisen kaksosen avulla organisaatiot voivat ennakoida ja optimoida tulevaisuuden skenaarioita, kuten ennakoivaa kunnossapitoa tai suorituskyvyn optimointia, virtuaalimallista saatavien ennusteiden perusteella.

Yhteenvetona MES ja digitaalinen kaksonen edustavat erillisiä käsitteitä valmistavassa teollisuudessa. MES keskittyy valmistustoiminnan reaaliaikaiseen seurantaan ja ohjaukseen, kun taas digitaalinen kaksonen menee pidemmälle luomalla virtuaalisen kopion fyysisestä laitteesta tai järjestelmästä simulointia, analysointia ja optimointia varten koko sen elinkaaren ajan. Molemmat konseptit tarjoavat ainutlaatuisia etuja ja keinoja niiden soveltamiseen valmistuksen tehokkuuden, laadun ja päätöksenteon parantamisessa.

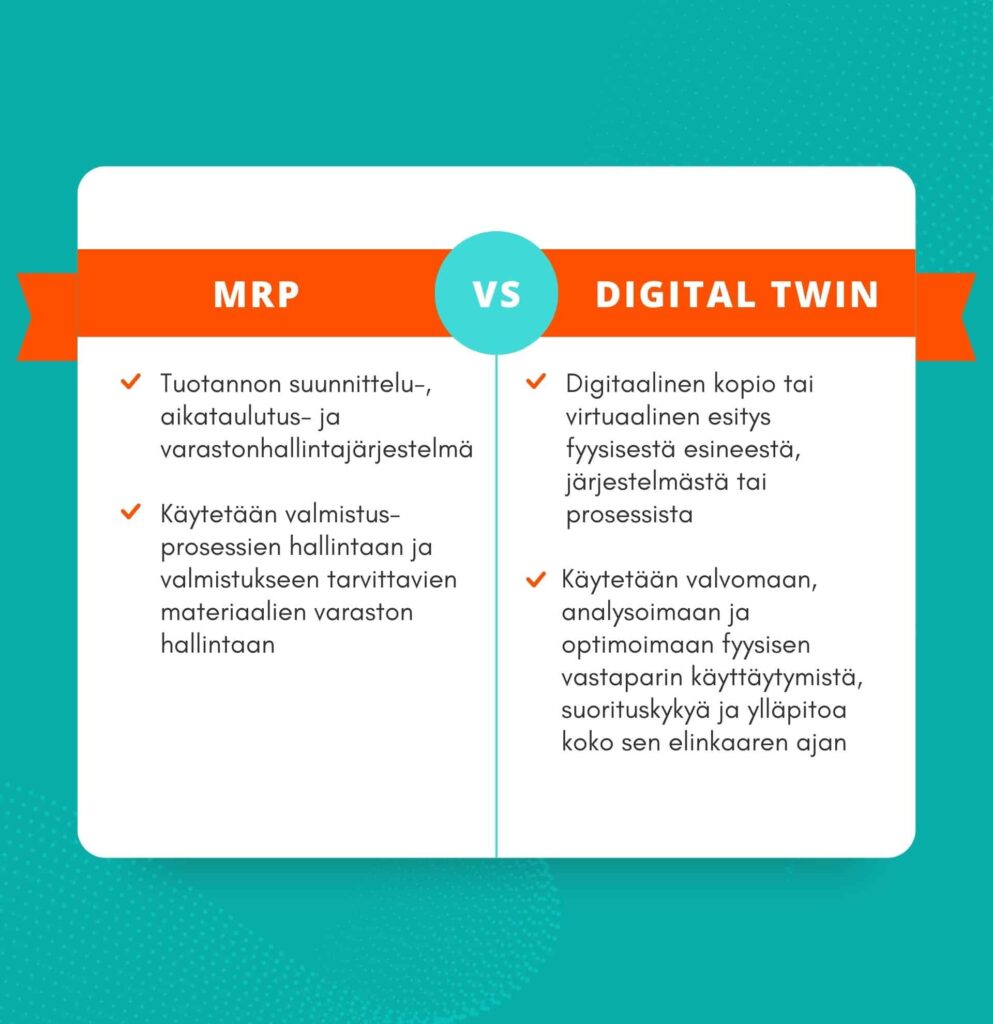

Mitä eroa on MRP:llä ja digitaalisella kaksosella?

Tarvelaskenta, jota usein kutsutaan MRP:ksi (Material Requirements Planning), on menetelmällinen lähestymistapa tai järjestelmä, jota käytetään varaston ja lopputuotteen valmistuksessa tarvittavien raaka-aineiden, komponenttien ja osakokoonpanojen tehokkaaseen hallintaan ja valvomiseen.

MRP:ssä ensisijainen tavoite on varmistaa, että tarvittavat materiaalit ovat saatavilla oikeaan aikaan, oikeissa määrissä ja oikeassa paikassa tuotantoaikataulun täyttämiseksi. MRP analysoi lopputuotteen kysyntää ottamalla huomioon tuoterakenteen, läpimenoajat ja komponenttien varastotasot sekä luo suunnitelman, jossa jäsennellään kunkin materiaalikomponentin vaatimukset.

Tarvelaskenta etenee tyypillisesti seuraavien vaiheiden kautta:

- Tuoterakenne (BOM): Tuoterakenne on hierarkkinen luettelo kaikista lopputuotteen valmistukseen tarvittavista komponenteista ja osakokoonpanoista. Se määrittää tuoterakenteen kullekin tasolle tarvittavien materiaalien suhteet ja määrät.

- Päätuotantoaikataulu (MPS): MPS hahmottelee valmiiden tuotteiden tuotantosuunnitelman, jossa ilmoitetaan määrät ja toimituspäivät, jotka tarvitaan vastaamaan asiakkaiden kysyntään. MPS toimii keskeisenä syötteenä MRP-laskelmissa.

- Varaston tila: MRP perustuu tarkkoihin tietoihin raaka-aineiden ja komponenttien nykyisistä varastotasoista. Näihin lukeutuu tiedot varastosta saatavilla olevista tuotteista ja tuotteista, jotka on tilattu, mutta joita ei ole vielä lähetetty sekä kaikista avoimista tuotantotilauksista.

- MRP-laskelmat: MRP tekee tuoterakenteeseen, MPS:ään ja varaston tilaan perustuvia laskelmia materiaalitarpeiden määrän ja ajoituksen määrittämiseksi. Se ottaa huomioon läpimenoajat, varmuusvarastotasot ja tilausmäärät luodakseen yksityiskohtaisen suunnitelman, joka osoittaa, milloin ja kuinka paljon kutakin materiaalia tulisi tilata tai valmistaa.

- Osto- ja tuotantotilaukset: Tarvelaskennan lopputulos on joko ostotilausten tai tuotantotilausten luonti hankittaville tai valmistettaville materiaaleille. Nämä tilaukset luodaan suunniteltujen vaatimusten perusteella, ja niiden tarkoituksena on ylläpitää optimaalista varastotasoa tuotantoaikataulun tukemiseksi.

MRP:n avulla organisaatiot voivat hallita tuotteiden varastotasoja tehokkaasti, vähentää varaston loppumista ja täyttymistä liian täyteen sekä parantaa yleistä tuotannon suunnittelua. Se mahdollistaa paremman koordinoinnin eri osastojen, kuten tuotannon, hankinnan ja varastonhallinnan, välillä tarjoamalla jäsennellyn lähestymistavan materiaalisuunnitteluun.

Katsotaan seuraavaksi MRP:n ja digitaalisen kaksosen eroja:

- Tarkoitus ja laajuus: MRP keskittyy ensisijaisesti tuotannossa tarvittavien materiaalien varaston hallintaan ja valvontaan. Sen tavoitteena on varmistaa, että tarvittavia materiaaleja on saatavilla oikeissa määrissä ja oikeaan aikaan tuotantoaikataulujen täyttämiseksi. Digitaalinen kaksonen on laajempi käsite, joka kattaa fyysisen laitteen tai järjestelmän virtuaalisen esittämisen ja simuloinnin. Se ylittää materiaalisuunnittelun rajat ja antaa organisaatioille mahdollisuuden seurata, analysoida ja optimoida valmistuksessa käytettyjen laitteiden käyttäytymistä, suorituskykyä ja ylläpitoa koko elinkaaren ajan.

- Tietojen käyttö: MRP perustuu tietoihin, kuten kysyntäennusteisiin, tuoterakenteeseen ja varaston tilaan, joiden avulla se voi suunnitella valmistuksessa tarvittavat materiaalit ja tehdä hankintasuunnitelmia. Se käsittelee ensisijaisesti materiaalien saatavuuteen ja kysyntään liittyviä historiallisia ja ennustettuja tietoja. Digitaalinen kaksonen puolestaan hyödyntää antureiden, laitteiden tai järjestelmien reaaliaikaista dataa luodakseen virtuaalimallin, joka jäljittelee fyysisen laitteen tai järjestelmän käyttäytymistä ja suorituskykyä. Se käyttää näitä reaaliaikaisia tietoja laitteen suorituskyvyn seurantaan ja optimointiin, huoltotarpeiden ennustamiseen ja erilaisten skenaarioiden simulointiin päätöksenteon parantamiseksi.

- Aikakehys: MRP keskittyy tyypillisesti materiaalivaatimusten suunnitteluun ja toteuttamiseen oikea-aikaisesti tuotantoaikataulujen tukemiseksi. Se käsittelee ensisijaisesti nykyistä ja lähitulevaisuutta. Digitaalinen kaksonen suuntautuu kauemmas tulevaisuuteen, ja se hyödyntää reaaliaikaista ja historiallista dataa simuloidakseen ja ennustaakseen laitteen käyttäytymistä ja suorituskykyä. Sen avulla organisaatiot voivat ennakoida ja optimoida tulevia skenaarioita, kuten ennakoivaa kunnossapitoa, suorituskyvyn optimointia tai prosessien parantamista, virtuaalimallista saatujen ennusteiden perusteella.

- Soveltaminen: MRP:tä käytetään ensisijaisesti valmistuksen ja tuotannon suunnittelussa materiaalivaraston ja hankintojen hallintaan. Se liittyy läheisesti operatiiviseen toimintaan myymälässä. Digitaalista kaksosta sovelletaan laajemmin eri toimialoilla ja sektoreilla. Sitä voidaan käyttää esimerkiksi tuotesuunnittelussa, kehittämisessä, kunnossapidossa ja resurssienhallinnassa, jolloin organisaatiot voivat optimoida laitteiden tai järjestelmien elinkaaren suorituskykyä.

MRP keskittyy varmistamaan tuotantoaikatauluissa pysymisen keskittymällä materiaalien suunnitteluun, hankintaan ja saatavuuteen, kun taas digitaalinen kaksonen tarjoaa reaaliaikaisen näkymän seuranta, analysoida ja optimoida laitteita tai järjestelmiä koko niiden elinkaaren ajan.

Mitä eroa on ERP:llä, MES:llä, MRP:llä ja digitaalisella kaksosella?

Yhteenvetona järjestelmien eroista:

Yllä kuvatut järjestelmät voivat myös olla vuorovaikutuksessa ja täydentää toisiaan joissakin tapauksissa. Esimerkiksi MRP-laskenta voidaan integroida toiminnanohjausjärjestelmään, MES voidaan liittää sekä ERP- että MRP-järjestelmiin reaaliaikaista tiedonvaihtoa varten ja Digital Twin -mallit voivat hyödyntää ERP-, MRP- ja MES-dataa simulointiin ja analysointiin.

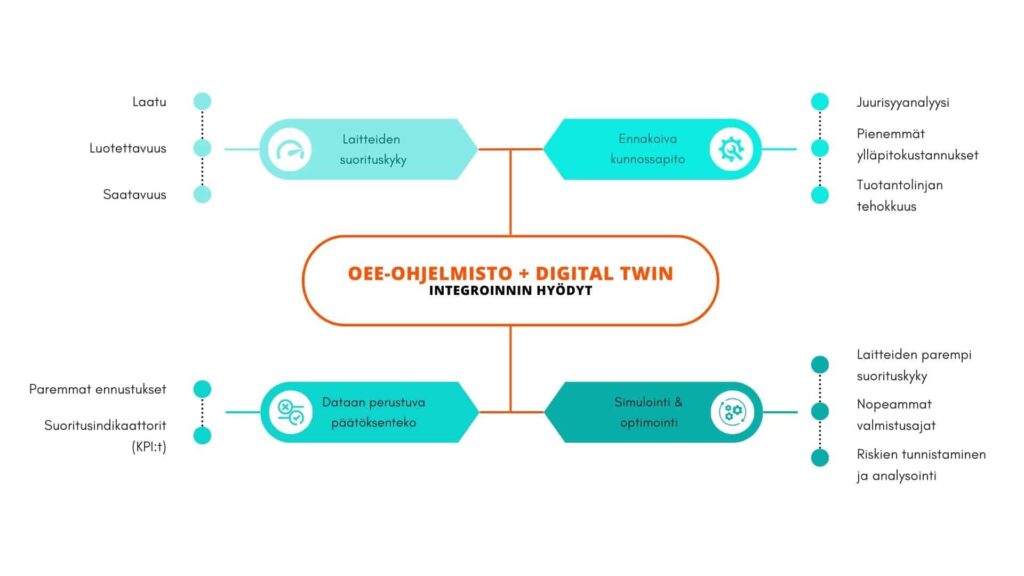

Mikä on OEE, ja miten se liittyy digitaaliseen kaksoseen?

OEE (Overall Equipment Efficiency) -ohjelmisto on työkalu, jota käytetään tuotantolaitteiden tehokkuuden ja suorituskyvyn mittaamiseen ja parantamiseen. Se antaa tietoa siitä, kuinka tehokkaasti konetta tai tuotantolinjaa käytetään ja kuinka tehokkaasti se toimii.

OEE-ohjelmisto sisältää yleensä ominaisuuksia ja toimintoja, jotka auttavat keräämään, analysoimaan ja tulkitsemaan laitteen suorituskykyyn liittyviä tietoja. Nämä työkalut auttavat seuraamaan erilaisia mittareita, kuten saatavuutta, suorituskykyä ja laatua.

Alla on joitakin OEE-ohjelmiston yleisiä ominaisuuksia:

- Tiedonkeruu: OEE-ohjelmisto kerää reaaliaikaista tietoa antureista, koneista tai manuaalisista syötteistä, laitteiden suorituskyvyn mittaamiseksi ja seuraamiseksi. Tämä sisältää tietoja seisotusajoista, prosessin läpimenosta, tuotantomääristä ja laadusta.

- Raportointi ja analysointi: OEE-ohjelmisto tarjoaa yksityiskohtaisia raportteja ja analyyseja keskeisistä suorituskykyindikaattoreista (KPI). Niiden avulla käyttäjät voivat tunnistaa pullonkauloja, analysoida trendejä ja löytää parannettavia prosesseja. Se voi sisältää ominaisuuksia, kuten koontinäyttöjä, kaavioita ja visualisointeja, jotka esittävät tiedot käyttäjäystävällisessä muodossa.

- Suorituskyvyn seuranta: OEE-ohjelmisto seuraa ja monitoroi mittareita määrittääkseen laitteen yleisen tehokkuuden. Näitä mittareita ovat mm. käytettävyys (käytettävyysaika), suorituskyvyn tehokkuus (todelliset vs. tavoite läpimenoajat) ja laatu (virheet). Mittarit auttavat tunnistamaan alueet, joilla suorituskykyä voidaan optimoida.

- Juurisyyanalyysi: OEE-ohjelmisto voi tarjota työkaluja laitteiden seisotus aikojen, suorituskyvyn heikkenemisen tai laatuongelmien perimmäisten syiden analysointiin ja tunnistamiseen. Tämä auttaa valmistajia tunnistamaan taustalla olevat ongelmat ja ryhtymään korjaaviin toimiin.

- Integraatiot: OEE-ohjelmisto voidaan integroida tietojen saamiseksi muihin valmistavan teollisuuden järjestelmiin, kuten ERP- tai MES-järjestelmiin (Manufacturing Execution Systems). Näin saadaan kattava kuva tuotantoprosesseista.

Kun OEE-ohjelmisto integroidaan Digital Twin -teknologiaan, se luo mahdollisuuden parantaa laitteiden suorituskykyä simuloinnin ja optimoinnin avulla. Näin valmistajat saavat mahdollisuuden seurata ja analysoida laitteiden suorituskykyä reaaliajassa, simuloida erilaisia skenaarioita ja havaita ennakoivasti mahdolliset ongelmat tai tehottomat ajanjaksot. Tämä integraatio antaa valmistajille mahdollisuuden tehdä tietoon perustuvia päätöksiä, optimoida laitteiden toimintaa ja varmistaa tehokkaamman valmistusympäristön.

Mikä on OPC UA, ja miten se liittyy digitaaliseen kaksoseen?

OPC UA, joka tulee sanoista Object Linking and Embedding for Process Control Unified Architecture, on laajalti käytetty tiedonsiirtoprotokolla teollisuusautomaatio- ja ohjausjärjestelmien alalla.

OPC UA -ohjelmisto toimii kehyksenä tietojen turvalliselle ja luotettavalle välitykselle eri laitteiden, järjestelmien ja ohjelmistosovellusten välillä teollisuusympäristöissä. Se tarjoaa standardoidun ja toimivan viestintävälineen, joka varmistaa saumattoman liitettävyyden ja tiedonvaihdon eri alustojen ja toimittajien välillä.

Tämä ohjelmisto käyttää asiakas-palvelinmallia, jossa asiakassovellukset voivat pyytää ja hakea tietoja palvelimilta, jotka isännöivät haluttuja tietoja. OPC UA tarjoaa runsaasti ominaisuuksia ja toimintoja, jotka helpottavat reaaliaikaisten prosessitietojen siirtoa. Lisäksi monimutkaisten tietorakenteiden, historiatietojen, hälytysten ja tapahtumien vaihto palvelimien välillä onnistuu helposti.

OPC UA -ohjelmisto edistää yhteentoimivuutta ja skaalautuvuutta. Se mahdollistaa saumattoman integroinnin eri järjestelmien ja laitteiden välillä riippumatta taustalla olevista laitteisto- tai ohjelmistoalustoista. Tämä joustavuus antaa teollisuusorganisaatioille mahdollisuuden hyödyntää olemassa olevaa infrastruktuuriaan sisällyttämällä samalla uusia tekniikoita ja laajentamalla toimintavalmiuksiaan.

Tämän lisäksi ohjelmisto tukee alustariippumatonta tietojen mallinnusta, mikä mahdollistaa monimutkaisten tietorakenteiden ja hierarkioiden esittämisen. Tärkeää on myös kyky tarjota turvallinen ja vankka viestintäkehys. Se käyttää erilaisia turvamekanismeja, mukaan lukien salaus, todennus ja valtuutus. Näin varmistetaan, että arkaluonteiset tiedot pysyvät turvassa teollisuusjärjestelmissä.

OPC UA -ohjelmiston ja Digital Twin -teknologian välinen suhde tulee esiin, kun digitaalisen kaksosen on kommunikoitava ja vaihdettava dataa muiden järjestelmien ja laitteiden kanssa teollisuusympäristössä. OPC UA tarjoaa standardoidun ja turvallisen tavan yhdistää digitaalinen kaksonen fyysiseen omaisuuteen, ohjausjärjestelmiin ja muihin ohjelmistosovelluksiin.

OPC UA:ta hyödyntämällä digitaalinen kaksonen voi saumattomasti vaihtaa dataa fyysisten laitteiden, valvontajärjestelmien ja muiden ohjelmistokomponenttien kanssa reaaliajassa. Digitaalinen kaksonen voi hakea prosessitietoja, historiatietoja ja muuta olennaista tietoa OPC UA -viestinnän avulla. Näin digitaalinen kaksonen voi esittää ja simuloida tarkasti peilaamiensa fyysisten resurssien tai prosessien käyttäytymistä.

OPC UA -ohjelmisto voi mahdollistaa kaksisuuntaisen viestinnän. Digitaalinen kaksonen voi paitsi vastaanottaa tietoja myös lähettää ohjauskomentoja tai parametrien säätöjä fyysiseen omaisuuteen vakiintuneiden viestintäkanavien kautta. Tämä ominaisuus antaa digitaaliselle kaksoselle mahdollisuuden toimia virtuaalisena ohjaajana tai optimoijana, joka voi vaikuttaa fyysisen järjestelmän käyttäytymiseen ja suorituskykyyn.

Mitä ovat AR ja VR , ja kuinka ne liittyvät 3D-digitaaliseen kaksoseen?

Lisätty todellisuus (AR) ja virtuaalitodellisuus (VR) ovat tekniikoita, jotka lisäävät todelliseen ympäristöön mukaansatempaavia virtuaalisia elementtejä ja kokemuksia. Ne parantavat tai korvaavat täysin käyttäjän käsityksen todellisesta maailmasta.

ReportLinkerin mukaan maailmanlaajuisten virtuaalitodellisuusmarkkinoiden odotetaan kasvavan vuoden 2022 4,01 miljardista dollarista 4,54 miljardiin dollariin vuoteen 2023 mennessä jopa 13,4 prosentin yhdistetyllä vuotuisella kasvuvauhdilla (CAGR).

Fortune Business Insights puolestaan mainitsee maailmanlaajuisen virtuaalitodellisuusmarkkinakoon olevan 44 miljardia dollaria vuonna 2022. Tämän ennustetaan kasvavan vuoden 2023 25,11 miljardista dollarista 165,91 miljardiin dollariin vuoteen 2030 mennessä, mikä tarkoittaa 31 prosentin yhdistettyä vuotuista kasvunopeutta ennustejaksolla.

Vaikka AR:llä ja VR:llä on omat ominaisuutensa ja käyttötapansa, ne voivat myös liittyä digitaalisern kaksoseen. Olemme nostaneet tähän artikkeliin muutaman esimerkin, kuinka näitä teknologioita voi soveltaa yhdessä.

Mikä on lisätty todellisuus (AR)?

Lisätty todellisuus (engl. augmented reality, AR) viittaa tekniikkaan, joka yhdistää digitaalisen tiedon, kuten virtuaaliset esineet, grafiikan tai datan, todelliseen ympäristöön. AR parantaa ympäröivän todellisuuden havaitsemista lisäämällä tietokoneella luotuja elementtejä ympäristöön reaaliajassa, jolloin käyttäjät voivat olla vuorovaikutuksessa sekä virtuaalisten että fyysisten elementtien kanssa samanaikaisesti.

Lisätyn todellisuuden kokemuksia voidaan tarjota eri laitteilla, kuten älypuhelimilla, tableteilla, älylaseilla ja kuulokkeilla. Nämä laitteet käyttävät kameroita, antureita ja algoritmeja ympäröivän todellisuuden tunnistamiseen ja seuraamiseen, mikä mahdollistaa virtuaalisen sisällön sijoittamisen sopivaan kontekstiin.

Lisättyä todellisuutta on sovellettu laajasti eri toimialoilla. Sitä käytetään esimerkiksi koulutuksessa, pelaamisessa, viihteessä, vähittäiskaupassa, arkkitehtuurissa, kulkemisessa ja terveydenhuollossa. Esimerkiksi koulutuksessa AR voi tarjota interaktiivisia ja mukaansatempaavia oppimiskokemuksia lisäämällä opetussisältöä fyysisiin esineisiin tai ympäristöihin. Vähittäiskaupassa AR voi antaa asiakkaille mahdollisuuden kokeilla vaatteita virtuaalisesti tai visualisoida huonekaluja kodeissaan.

Mikä on virtuaalitodellisuus (VR)?

Virtuaalitodellisuus (engl. virtual reality, VR) on tekniikka, joka luo mukaansatempaavan, tietokoneella luodun ympäristön, joka simuloi todellista tai kuvitteellista maailmaa.

VR pyrkii antamaan käyttäjille täysin virtuaalisen kokemuksen stimuloimalla heidän näköään, kuuloaan ja joskus jopa kosketusta tai liikettä. Siksi käyttäjät pitävät tyypillisesti VR-kuulokkeita, jotka peittävät silmät ja korvat, estävät havaitsemasta fyysistä maailmaa ja korvaavat sen virtuaalisella ympäristöllä. Kuulokkeissa on usein sisäänrakennetut näytöt, liiketunnistimet ja äänijärjestelmät, jotka tarjoavat vakuuttavan läsnäolon ja uppoutumisen tunteen virtuaaliseen maailmaan.

VR:tä käytetään laajalti pelaamisessa ja viihteessä, jossa käyttäjät voivat tutkia virtuaalimaailmoja, olla vuorovaikutuksessa esineiden kanssa ja osallistua virtuaalitoimintaan. Virtuaalitodellisuutta on sovellettu myös koulutuksessa, simuloinnissa, arkkitehtisuunnittelussa, mielenterveyshoidossa ja jopa kuntoutuksessa.

On hyvä huomata, että AR:n ja VR:n välillä ilmenee joissakin tapauksissa myös päällekkäisyyksiä, jotka tunnetaan paremmin yhdistettynä todellisuutena (engl. mixed reality, MR). Yhdistetty todellisuus yhdistää sekä AR:n että VR:n elementtejä luodakseen kokemuksia, joissa virtuaaliset esineet voivat olla vuorovaikutuksessa todellisen maailman kanssa ja käyttäjät voivat olla vuorovaikutuksessa sekä todellisten että virtuaalisten elementtien kanssa samanaikaisesti.

Mitä hyötyä AR ja VR tuovat digitaaliseen kaksoseen?

AR ja VR tarjoavat digitaaliselle kaksoselle lisäarvoa ja etuja, minkä avulla organisaatiot voivat tehdä tietoisempia päätöksiä, optimoida toimintoja ja parantaa yleistä tuotannon tehokkuutta. Näistä eduista voidaan erottaa viisi pääryhmää:

- Parannettu visualisointi: AR ja VR mahdollistavat digitaalisten kaksosten mukaansatempaavan ja realistisen visualisoinnin, jolloin käyttäjät voivat olla vuorovaikutuksessa fyysisten resurssien, prosessien tai järjestelmien virtuaalisten kopioiden kanssa. Tämä visuaalinen esitys lisää ymmärrystä, helpottaa yhteistyötä ja tukee päätöksentekoa.

- Reaaliaikaiset tietotasot: AR-tekniikka mahdollistaa reaaliaikaisten tietojen yhdistämisen virtuaalimalliin, mikä tarjoaa koneiden käyttäjille ja konemestareille ajantasaista tietoa näkökentässään. Datan integrointi digitaaliseen kaksoseen parantaa tilannetietoisuutta, auttaa seurannassa ja analysoinnissa sekä tukee oikea-aikaista päätöksentekoa.

- Interaktiivinen simulointi ja koulutus: VR-teknologia luo simuloidun ympäristön, jossa käyttäjät voivat olla vuorovaikutuksessa digitaalisen kaksosen kanssa. Tämä mahdollistaa realistiset koulutusskenaariot, joiden avulla käyttäjät ja huoltohenkilöstö voivat harjoitella menettelyjä, ratkaista ongelmia ja parantaa taitojaan ilman fyysisten koulutuslaitteiden tarvetta. Se parantaa koulutuksen tehokkuutta, vähentää kustannuksia ja minimoi riskejä.

- Etäyhteistyö ja -apu: AR ja VR helpottavat etäyhteistyötä sallimalla useiden käyttäjien tarkastella digitaalista kaksosta ja olla vuorovaikutuksessa sen kanssa samanaikaisesti. Asiantuntijat voivat tarjota etätukea ja opastaa paikan päällä olevaa henkilöstöä AR-tietotasojen tai VR-ympäristöjen kautta. Tämä ominaisuus parantaa tehokkuutta, vähentää matkakustannuksia ja mahdollistaa tiedon jakamisen myös eri paikoissa sijaitsevien tiimien välillä.

- Ennakoiva ylläpito ja optimointi: Integroimalla AR:n ja VR:n digitaalisen kaksosen kanssa organisaatiot voivat seurata reaaliaikaista dataa ja visualisoida suorituskykymittareita. Tämä tukee ennakoivaa kunnossapitoa tunnistamalla mahdolliset ongelmat, optimoimalla huoltoaikataulut ja minimoimalla seisokit. Tällä tavoin on mahdollista myös optimoida prosesseja ja järjestelmiä virtuaaliympäristöstä saatujen ennusteiden perusteella.

Mitä tarkoittaa 3D-mallinnus?

3D-mallinnus on prosessi, jossa luodaan kolmiulotteinen digitaalinen esitys tai malli esineestä tai ympäristöstä. Mallin rakentamiseen käytetään erikoistuneita ohjelmistotyökaluja, jotka kuvaavat tarkasti kohteen muodon, rakenteen ja ulkonäön.

3D-mallinnuksen tarkoituksena on luoda digitaalinen esitys, joka jäljittelee reaalimaailman kohdetta tai ympäristöä. Tämä voi sisältää erilaisia elementtejä, kuten geometriaa, tekstuureja, materiaaleja, värejä ja joskus animaatiota. 3D-mallit luodaan tyypillisesti tietokoneavusteisella suunnitteluohjelmistolla (CAD) tai 3D-mallinnusohjelmistolla.

3D-mallinnusprosessi alkaa tyypillisesti rautalanka- tai luustorakenteen luomisella, joka määrittelee kohteen perusmuodon ja rakenteen. Tätä seuraa yksityiskohtien parantelu, pintojen jalostaminen ja tekstuurien ja materiaalien lisääminen mallin realismin parantamiseksi. Mallin monimutkaisuudesta ja käyttötarkoituksesta riippuen siihen voidaan sisällyttää lisäominaisuuksia, kuten valaistusta, animaatiota tai simulaatiota.

3D-mallinnusta käytetään monilla eri toimialoilla. Arkkitehtuurissa ja tuotesuunnittelussa 3D-malleja käytetään konseptien visualisointiin ja jalostamiseen, prototyyppien luomiseen ja ideoiden välittämiseen asiakkaille tai valmistajille. Viihdeteollisuudessa 3D-mallinnus on ratkaisevan tärkeää hahmojen, rekvisiitan ja ympäristöjen luomisessa elokuville, videopeleille ja virtuaalitodellisuuskokemuksille. Sitä käytetään myös tieteellisessä visualisoinnissa, lääketieteellisessä kuvantamisessa, teollisessa suunnittelussa, tekniikassa ja monilla muilla aloilla.

Mitä on 3D-simulointi?

3D-simuloinnilla tarkoitetaan prosessia, jossa luodaan ja suoritetaan tietokoneistettuja malleja tai simulaatioita, jotka toistavat reaalimaailman tai kuviteltuja skenaarioita kolmiulotteisessa virtuaaliympäristössä. Se sisältää tietokonealgoritmien, matemaattisten mallien ja simulointitekniikoiden käyttöä esineiden, järjestelmien tai ilmiöiden käyttäytymisen, vuorovaikutuksen ja dynamiikan jäljittelemiseksi.

3D-simuloinnin tavoitteena on tutkia, analysoida ja ennustaa monimutkaisten järjestelmien tai skenaarioiden tuloksia ilman fyysisiä kokeiluja. Simuloimalla virtuaaliympäristöä käyttäjät voivat olla vuorovaikutuksessa sen kanssa. Tämä mahdollistaa erilaisten parametrien, muuttujien tai skenaarioiden kokeilun, tutkimisen ja arvioinnin.

3D-simuloinnissa virtuaaliympäristöä edustaa tyypillisesti kolmiulotteinen malli, joka sisältää asiaankuuluvat ominaisuudet. Näitä ovat simuloitavien esineiden tai entiteettien geometria, fysiikka ja käyttäytyminen. Malli voi sisältää liikettä, voimia, törmäyksiä, valaistusta ja muita fysikaalisia ominaisuuksia realistisen ja dynaamisen simulaation luomiseksi.

3D-simulointia käytetään monilla eri teollisuudenaloilla. Esimerkiksi tekniikassa 3D-simulointia käytetään rakenteiden, nesteiden tai mekaanisten järjestelmien käyttäytymisen simulointiin. Tämä auttaa suunnittelun optimoinnissa, suorituskyvyn analysoinnissa ja testauksessa. Tietokonegrafiikan alalla 3D-simulointia käytetään realististen visuaalisten tehosteiden, animaatioiden ja virtuaalimaailmojen luomiseen elokuville, videopeleille ja virtuaalitodellisuuskokemuksille.

Lisäksi 3D-simulointia käytetään esimerkiksi fysiikan, kemian, yhteiskuntatieteiden, terveydenhuollon ja kaupunkisuunnittelun aloilla monimutkaisten ilmiöiden ja järjestelmien mallintamiseen ja ymmärtämiseen. Sen avulla tieteilijät, tutkijat ja päätöksentekijät voivat simuloida ja tutkia skenaarioita, jotka voivat olla liian kalliita, vaarallisia tai aikaa vieviä tutkia fyysisessä maailmassa.

Suorittamalla simulaatioita käyttäjät voivat analysoida simuloidun ympäristön käyttäytymistä, vuorovaikutusta ja tuloksia erilaisissa olosuhteissa. Tällöin he voivat tehdä tietoon perustuvia päätöksiä, optimoida prosesseja ja saada oivalluksia, jotka voivat johtaa parannuksiin tai innovaatioihin.

Mikä on 3D-digitaalinen kaksonen?

3D-digitaalinen kaksonen on fyysisen esineen, järjestelmän tai ympäristön virtuaalinen esitys tai malli, joka sisältää reaaliaikaista dataa ja simulaatioita. Se ylittää staattisen 3D-mallin integroimalla dynaamisia ja interaktiivisia elementtejä, joiden avulla digitaalinen kopio voi heijastaa todellisen vastineensa käyttäytymistä, ominaisuuksia ja suorituskykyä.

3D-digitaalinen kaksonen syntyy yhdistämällä kolme keskeistä komponenttia: fyysinen esine tai järjestelmä, reaaliaikainen tiedonkeruu ja virtuaalinen esitys. Fyysinen esine voi olla mikä tahansa; rakennus, kone, ajoneuvo tai jopa kokonainen kaupunki. Reaaliaikaista tietoa kerätään antureista, esineiden internetin (IoT) laitteista tai muista fyysiseen esineeseen tai järjestelmään liittyvistä lähteistä. Nämä tiedot sisältävät tietoja eri parametreista, ehdoista ja suorituskykymittareista.

Reaaliaikaista dataa käytetään digitaalisen kaksosen päivittämiseen ja synkronointiin. Näin varmistetaan, että se heijastaa tarkasti fyysisen kohteen tai järjestelmän senhetkistä tilaa. Synkronointi mahdollistaa digitaalisen kaksosen jatkuvan seurannan, analysoinnin ja simuloinnin. Käyttäjät voivat saada oivalluksia, ennustaa käyttäytymistä ja tehdä tietoon perustuvia päätöksiä reaaliaikaisen tiedon perusteella.

3D-digitaalisen kaksosen avulla käyttäjät voivat visualisoida fyysisen esineen tai järjestelmän ja olla vuorovaikutuksessa sen kanssa. He voivat tutkia eri näkökulmia, navigoida digitaalisessa kaksosessa ja saada yksityiskohtaisia tietoja sen komponenteista, ominaisuuksista ja suorituskyvystä. Simulaatioiden ja mahdollisten skenaarioiden avulla käyttäjät voivat arvioida muutosten tai toimenpiteiden vaikutuksia, optimoida toimintoja ja suunnitella tulevia parannuksia.

3D-digitaalisten kaksosten ominaisuudet ovat laajat. Teollisuudessa, energia-alalla ja kuljetusalalla digitaalisia kaksosia käytetään toiminnan seurantaan ja optimointiin, kunnossapitotarpeiden ennakointiin sekä erilaisten tehokkuus- ja turvallisuusskenaarioiden simulointiin. Kaupungeissa digitaaliset kaksoset voivat tarjota tietoa kaupunkisuunnittelusta, liikenteen hallinnasta ja energiankulutuksesta. Terveydenhuollossa digitaaliset kaksoset voivat auttaa yksilöllisessä lääketieteessä, potilaan seurannassa ja kirurgisessa suunnittelussa.

Reaaliaikaisen datan ja simulaatioiden integrointi 3D-digitaaliseen kaksoseen tarjoaa tehokkaan työkalun analysointiin, päätöksentekoon ja optimointiin. Sen avulla käyttäjät voivat saada kokonaisvaltaisen kuvan fyysisestä esineestä tai järjestelmästä, mikä helpottaa käyttäytymisen ja suorituskyvyn parempaa ymmärtämistä, ennustamista ja hallintaa.