Älykäs valmistus teollisuudessa: ymmärttaminen ja toteuttaminen

Käytännön opas älykkään valmistukseen, jossa hyödynnetään reaaliaikaista dataa, integroitua järjestelmäkokonaisuutta ja 3D Digital Twin -ratkaisuja näkyvyyden, tehokkuuden ja päätöksenteon parantamiseksi.

Valmistavalla teollisuudella on kasvava paine tehdä enemmän vähemmillä resursseilla: vähemmällä ajalla, energialla, hukalla ja pienemmällä määrällä henkilöstöä tuotantolinjoilla. Älykäs valmistus tarkoittaa koneiden, ihmisten, järjestelmien ja datan yhdistämistä niin, että ne toimivat kokonaisuutena erillisten saarekkeiden sijaan. Kun tuotantolinjat, varastot, laadunhallinta, kunnossapito ja toimitusketju jakavat reaaliaikaista tietoa keskenään, päätöksenteko nopeutuu, ongelmat huomataan ajoissa ja jatkuva parantaminen muuttuu yksittäisistä projekteista päivittäiseksi toimintatavaksi.

Samanaikaisesti moderni tehdas koostuu monista rooleista — operaattoreista, insinööreistä, esimiehistä, suunnittelijoista, kunnossapitotiimeistä ja johdosta — joilla kaikilla on erilaiset tiedontarpeet ja omat KPI-mittarinsa. Se, mikä on tärkeää operaattorille, ei välttämättä ole merkityksellistä suunnittelijalle, ja kunnossapidon näkökulma poikkeaa laadunvalvonnan tarpeista. Tämä luo haasteen: enemmän yhdistettyä dataa ei automaattisesti tarkoita, että jokaiselle olisi tarjolla juuri oikea tieto.

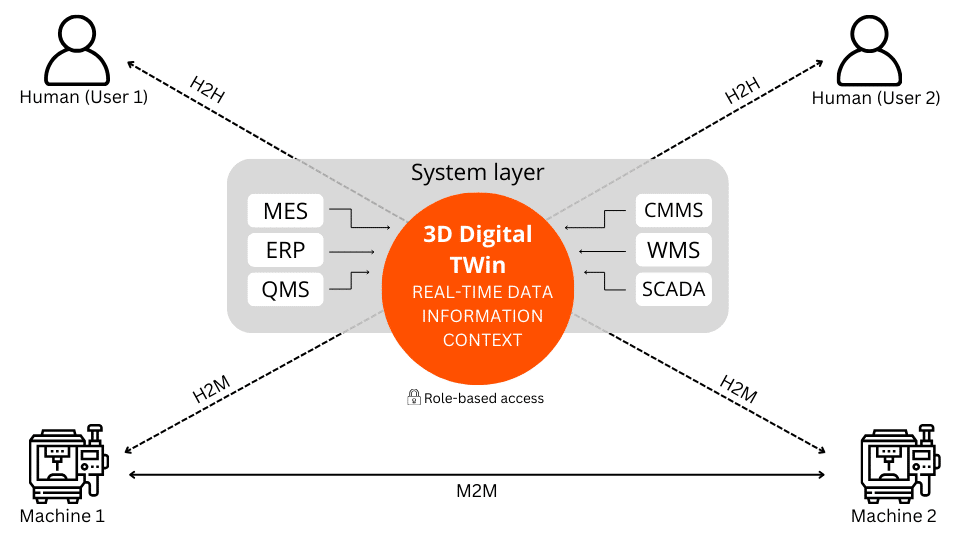

Tämä monimutkaisuus korostaa myös tietoturvan merkitystä. Kun yhä useammat järjestelmät, tiimit ja ulkoiset kumppanit kytkeytyvät toisiinsa, oikean tasoisen pääsynhallinnan varmistamisesta tulee kriittistä. Käyttäjärooleihin perustuva käyttöoikeuksien hallinta on nyt olennainen vaatimus kaikissa moderneissa, verkottuneen valmistuksen ympäristöissä. Kaiken tulee olla yhteydessä — mutta viisaasti, harkiten ja turvallisesti.

Verkottuneessa tuotantoympäristössä data kulkee tuotantotason sensoreista ja koneista järjestelmiin kuten MES, ERP, CMMS ja laatujärjestelmät, ja edelleen pilveen syvempää analytiikkaa, tekoälyä ja digitaalisten kaksosten malleja varten. Operaattorit näkevät, mitä tapahtuu juuri nyt, eivät sitä, mitä tapahtui eilen. Johto voi vertailla tehtaita ja tuotantolinjoja rinnakkain. Kunnossapitotiimit tietävät, mikä laite tarvitsee seuraavaksi huomiota. Toimitusketju näkee muutosten vaikutukset ennen kuin ne osuvat asiakkaisiin.

Tämä opas selittää, mitä Älykäs valmistus on, miten se toimii käytännössä, mistä todellinen arvo syntyy ja kuinka rakentaa realistinen tiekartta nykytilasta täysin yhteydessä olevaan tuotantoon. Se käsittelee myös yleisiä sudenkuoppia, seurattavia keskeisiä mittareita sekä sitä, miten teknologiat kuten IIoT, pilvialustat ja digitaaliset kaksoset sopivat käytännönläheiseen, vaiheittaiseen transformaatiopolkuun.

Mitä Älykäs Valmistus teollisuudessa on?

Älykäs valmistus teollisuudessa tarkoittaa käytäntöä, jossa koneet, järjestelmät, ihmiset ja data yhdistetään koko tuotantoympäristön laajuisesti niin, että kaikki toimii saumattomasti yhdessä reaaliajassa. Sen sijaan, että jokainen osasto tai kone toimisi omana erillisenä saarekkeenaan, Älykäs valmistus luo yhtenäisen informaatiovirran — tuotantolinjoilta johtotasolle ja koko toimitusketjun läpi.

Ytimeltään Älykäs valmistus yhdistää kolme asiaa:

- Dataa, joka tulee koneista, sensoreista, laitteista, laaduntarkastuksista, operaattoreilta ja ohjelmistojärjestelmistä. Jos haluat syventyä tarkemmin siihen, miten tämä toimii käytännössä, olemme kirjoittaneet laajemman artikkelin IoT:n, tekoälyn ja digitaalisten kaksosten roolista ennustavassa kunnossapidossa.

- Yhteydet järjestelmien välillä — kuten MES, ERP, CMMS, QMS, PLM sekä varasto- ja logistiikkaalustat.

- Älykkyys, jossa pilvipalvelut, reunalaskenta, analytiikka ja digitaaliset kaksoset muuttavat raakadatan päätöksenteoksi.

Verkottuneessa tuotantoympäristössä koneet ilmoittavat tilansa automaattisesti, operaattorit saavat ohjeistusta digitaalisista työkaluista ja johto näkee tuotannon suorituskyvyn reaaliaikaisesti — ei vuoron päättyessä tulevien raporttien kautta. Tieto liikkuu välittömästi tuotannon, kunnossapidon, laadun, suunnittelun ja toimitusketjun välillä, mikä luo perustan tietoanalytiikalle teollisuudessa ja auttaa tiimejä ehkäisemään ongelmia reagoimisen sijaan.

Sen sijaan että toimittaisiin manuaalisten päivitysten, taulukoiden tai viivästyneiden raporttien varassa, verkottunut tehdas rakentaa yhteisen ”luotettavan tietolähteen” kaikelle, mitä tuotantokentällä tapahtuu. Tämä mahdollistaa nopeamman päätöksenteon, yhdenmukaiset työnkulut, korkeamman tehokkuuden sekä turvallisemman ja ennustettavamman tuotantoympäristön.

Älykäs valmistus ei ole yksi tietty teknologia — se on toimintamalli, joka tuo kaikki teknologiat ja tiimit yhteen yhdeksi koordinoiduksi, dataohjautuvaksi ekosysteemiksi.

Älykkään valmistuksen ekosysteemi teollisuudessa

Aidosti älykkään valmistuksen ympäristön rakentaminen tarkoittaa sitä, että tehtaassa käytössä olevat eri tavat, joilla koneet, järjestelmät ja ihmiset viestivät keskenään, tuodaan yhteen. Nämä vuorovaikutukset jakautuvat yleensä kolmeen pääluokkaan: kone–kone (M2M), kone–ihminen (M2H) ja ihminen–ihminen (H2H). Kun kaikki nämä kolme viestintäkerrosta toimivat yhdessä – ja kun ne visualisoidaan ja integroidaan digitaalisen kaksosen (Digital Twin) avulla – lopputuloksena on valmistustoiminta, joka on nopeampaa, älykkäämpää ja helpommin hallittavaa.

Alla on selkeä erittely kunkin viestintätyypin roolista ja siitä, miten ne muodostavat älykkään valmistuksen ekosysteemin.

Koneiden välinen viestintä (Machine-to-Machine, M2M)

M2M-viestintä mahdollistaa sen, että koneet, laitteet ja automaatiojärjestelmät jakavat tietoa ja reagoivat toistensa toimintaan itsenäisesti — ilman ihmisen osallistumista. Se on modernin älyteollisuuden perusta, jonka ansiosta laitteet voivat sovittaa toimintaansa yhteen, säätää parametreja ja reagoida muuttuviin olosuhteisiin reaaliajassa.

Esimerkkejä:

- Sensorit, jotka välittävät lämpötila-, värinä- ja painetietoja

- PLC-ohjaimet, jotka synkronoivat tuotantolinjan koneseurantoja

- Robotit, jotka viestivät seuraaville työvaiheille nopeuden muuttamisesta

- IIoT-laitteet, jotka havaitsevat poikkeamia ja käynnistävät varhaisen diagnostiikan

M2M-viestintä on keskeinen osa ennakoivaa kunnossapitoa. IIoT-sensoriverkostot seuraavat laitteiden suorituskykyä ja lähettävät datan analytiikkajärjestelmälle, joka tunnistaa epänormaalit kuviot. Jos koneessa ilmenee varhaisia vikaantumisen merkkejä, hälytykset ja työtilaukset voidaan käynnistää välittömästi.

M2M perustuu muun muassa seuraaviin teknologioihin:

- OEM-integroidut sensorit

- Teollisuusverkot

- Reunalaskentalaitteet

- SCADA- ja PLC-infrastruktuuri

Näiden avulla syntyy reaaliaikainen datavirta, joka muodostaa automaation ja päätöksenteon selkärangan.

Koneen ja ihmisen välinen viestintä (Machine-to-Human, M2H)

M2H-viestintä varmistaa, että työntekijät tietävät aina, mitä tuotantokentällä tapahtuu. Koneet välittävät tärkeää tietoa operaattoreille, teknikoille ja esimiehille vakiintuneiden viestintäkanavien kautta reaaliajassa.

Tyypillisiä M2H-viestinnän muotoja ovat:

- HMI-käyttöliittymät, jotka näyttävät koneen tilan, varoitukset ja suorituskykymittarit

- Mobiililaitteet, jotka tarjoavat hälytyksiä, digitaalisia työohjeita ja tehtäväpäivityksiä

- AR/VR-työkalut, jotka auttavat vianhaussa, kokoonpanossa tai laitteiden korjauksessa

- Puettavat laitteet, jotka ilmoittavat turvallisuusriskeistä tai poikkeavista olosuhteista

M2H-viestintään kuuluu myös yhteistyö cobottien kanssa, jolloin ihmiset ja robotit työskentelevät turvallisesti rinnakkain tehtävien suorittamiseksi. Cobottien avulla voidaan hoitaa toistuvaa tai fyysisesti kuormittavaa työtä, kuten hitsausta, pakkausta tai kokoonpanoa. Lisäksi moderni lähestymistapa teollisuuden valvontaan sisältää M2H-vuorovaikutuksia nelijalkaisten robottien (“robottikoirien”) kanssa. Ne voivat liikkua tehtaassa itsenäisesti, kerätä dataa ja tukea operaattoreita alueilla, joihin pääsy on vaikeaa tai turvatonta. Tämän kaiken tavoitteena on parantaa tuottavuutta samalla kun työkuormaa ja inhimillisiä virheitä vähennetään.

Vahva M2H-viestintä mahdollistaa sen, että työntekijät voivat reagoida nopeasti ongelmiin, noudattaa standardoituja työnkulkuja ja ylläpitää parempaa tilannetietoisuutta tuotannon olosuhteista. Edistyneemmissä ympäristöissä tähän kuuluu myös reaaliaikainen poikkeamien tunnistaminen.

Ihmisten välinen viestintä (Human-to-Human, H2H)

H2H-viestintä tukee koordinointia, tiimityötä ja päätöksentekoa vuorojen, osastojen ja tehtaiden välillä. Vaikka tuotanto olisi pitkälle automatisoitu, ihmiset tarvitsevat edelleen selkeää viestintää — ja verkottuneet teknologiat helpottavat ja tehostavat sitä. Tämä viestinnän taso on myös keskeinen HSE-suoriutuskyvylle, sillä oikea-aikainen tieto ja selkeät eskalointikäytännöt vaikuttavat suoraan turvallisuuteen ja vaatimustenmukaisuuteen.

Esimerkkejä ovat:

- Digitaaliset vuorovaihtoraportit

- Pikaviestintä ja tehtävien ohjaus

- Reaaliaikaiset jaetut näkymät ja mittaristot

- Videopuhelut asiantuntijoiden kanssa tehtaan ulkopuolelta

- Connected worker -sovellukset, joissa on sisäänrakennetut eskalointikäytännöt

H2H-viestintä vähentää viivästyksiä, poistaa arvailun ja varmistaa, että tiimit työskentelevät aina saman tiedon pohjalta. Korkean vaihtelun tai nopeasti muuttuvissa tuotantoympäristöissä tämä koordinointitaso on välttämätön.

Connected worker -ratkaisut yhdistävät usein H2H- ja M2H-viestinnän, tarjoten tiimeille työkalut, joiden avulla he voivat toimia nopeasti ja luottavaisesti — tuotantokentältä tulevan reaaliaikaisen datan tukemana.

Digitaalisen kaksosen rooli: yhdistävä kerros

Vaikka M2M-, M2H- ja H2H-viestintä muodostavat tuotannon viestinnällisen perustan, moderni tehdas tarvitsee silti keskitetyn järjestelmän, joka kokoaa kaiken yhteen. Tässä kohtaa 3D-digitaalinen kaksonen (Genius Core) nousee välttämättömäksi.

Digitaalinen kaksonen toimii koko ekosysteemin integraatio- ja visualisointikerroksena. Se yhdistää kaikki viestintäkanavat — koneet, järjestelmät ja ihmiset — yhteen yhtenäiseen näkymään.

3D-digitaalinen kaksonen toimii seuraavilla tavoilla:

- Tehtaan reaaliaikaisena toimintapeilinä. Se näyttää koneet, laitteet, resurssit, tuotantolinjat, hälytykset ja työnkulut juuri sellaisina kuin ne tapahtuvat.

- Yhtenäisenä datakeskuksena. Se integroi tiedon MES-, ERP-, CMMS-, QMS-, SCADA- ja IoT-alustoista sekä sensoreista yhteen yhteiseen käyttöliittymään.

- Näkyvyyden ja yhteistyön keskuksena. Operaattorit, insinöörit, kunnossapitotiimit ja johto näkevät saman tiedon samanaikaisesti.

- Skaalautuvana perustana. Kun uusia koneita, järjestelmiä tai toimipaikkoja lisätään, digitaalinen kaksonen laajenee ilman että toiminta häiriintyy.

- Siltana kaikkien viestintäkerrosten välillä. M2M-data visualisoidaan ja sitä on helpompi tulkita. M2H-hälytykset ja työnkulut esitetään kokonaiskontekstissa. H2H-yhteistyö vahvistuu jaetun, reaaliaikaisen näkyvyyden ansiosta.

Kun digitaalinen kaksonen toimii keskitettynä “komentokeskuksena”, koko valmistusekosysteemistä tulee ennustettavampi, läpinäkyvämpi ja verkottuneempi.

Miksi Älykäs valmistus on tärkeää

Älykkäällä valmistuksella on merkitystä, koska se muuttaa tehtaan erillisistä koneista ja osastoista koostuvasta kokonaisuudesta koordinoiduksi, reagoivaksi ja dataohjautuvaksi toiminnaksi. Kun koneet, järjestelmät ja ihmiset ovat yhteydessä toisiinsa, saavutetaan reaaliaikainen näkyvyys, nopeampi reagointi ja ennustettavampi tapa johtaa tuotantoa. Sen sijaan, että tiimit joutuisivat tukeutumaan viivästyneisiin raportteihin, manuaalisiin tarkastuksiin tai erillisiin työkaluihin, ne näkevät mitä tapahtuu nyt — ja voivat toimia ennen kuin ongelmat kasvavat.

Älykkään valmistuksen hyödyt näkyvät arjen tuloksissa:

| Hyöty | Mitä se tarkoittaa | Vaikutus/tulokset |

| 1. Nopeampi ongelmien havaitseminen ja lyhyempi seisokkiaika | Kun koneet ja järjestelmät jakavat tietoa välittömästi, ongelmat havaitaan aikaisemmin. Reaaliaikaiset hälytykset, kunnonvalvonta ja ennakoiva kunnossapito auttavat tiimejä korjaamaan viat ennen kuin ne keskeyttävät tuotannon. | • 30–50 % vähemmän suunnittelemattomia seisokkeja • Aikaisempi laitevikaantumisten tunnistus • Vähemmän kalliita viime hetken häiriöitä |

| 2. Parempi näkyvyys tuotantoon | Tiimit saavat reaaliaikaisen näkymän koneiden tilaan, suorituskykyyn, laatutrendeihin ja pullonkauloihin. Kaikki työskentelevät saman, ajantasaisen tiedon pohjalta. | • Parempi päätöksenteko • Nopeampi ongelmanratkaisu • Vähemmän aikaa tiedon etsimiseen |

| 3. Korkeampi tuottavuus ja läpimeno | Yhdistetty data auttaa tasapainottamaan työkuormia, vakauttamaan tuotantosyklejä ja poistamaan pullonkauloja. | • 10–20 %:n tuottavuuden kasvu • Parempi linjasuorituskyky • Ennustettavampi tuotanto |

| 4. Parempi laatu ja vähemmän virheitä | Jatkuva datankeruu helpottaa poikkeamien varhaista havaitsemista, prosessien säätämistä ja virheiden leviämisen ehkäisyä. | • Korkeampi first-pass yield • Vähemmän hylkyä ja uudelleentyöstöä • Tasaisempi tuotelaatu |

| 5. Vahvempi kunnossapito ja laitteiden luotettavuus | Kunnossapitotiimit saavat reaaliaikaisen näkymän koneiden kuntoon ja suorituskykyyn. Työtilaukset voidaan laukaista automaattisesti sensoridatan perusteella. | • 20–40 % alhaisemmat kunnossapitokustannukset • Pidempi laitteiden käyttöikä • Vähemmän hätäkorjauksia |

| 6. Parempi tiimien välinen koordinointi | Tuotanto, laatu ja kunnossapito jakavat saman datan ja hälytykset, mikä parantaa yhteistyötä ja vähentää viiveitä. | • Vähemmän viestintäkatkoksia • Nopeammat tiimien väliset reagoinnit • Sujuvammat vuorovaihdot |

| 7. Vahvempi toimitusketju ja tarkempi suunnittelu | Reaaliaikainen tuotantodata tukee tarkempaa suunnittelua, varastonhallintaa ja logistiikkapäätöksiä. | • Vähemmän puutteita ja viivästyksiä • Luotettavammat aikataulut • Parempi toimitusvarmuus |

| 8. Parantunut turvallisuus ja vaatimustenmukaisuus | Automaattinen valvonta ja digitaaliset ohjeet tukevat turvallisempaa toimintaa ja auttavat ylläpitämään vaatimustenmukaisuutta. | • Nopeampi reagointi vaaratilanteisiin • Parempi standardien noudattaminen • Pienempi inhimillisten virheiden riski |

Älykkään valmistuksen käyttötapaukset eri toimialoilla

Älykäs valmistus tuottaa suurimman arvonsa silloin, kun sitä sovelletaan todellisiin toimintoihin, todelliseen laitteistoon ja todellisiin tuotannon haasteisiin. Alla on esimerkkejä toimialoista, joilla Process Genius on jo auttanut yrityksiä modernisoimaan näkyvyyttään, valvontaansa ja päätöksentekoaan yhdistetyn datan ja 3D-digitaalisen kaksosteknologian avulla.

Raskaan valmistuksen ja nostotoimintojen perustana ovat luotettava laitteisto, tarkka kuormankäsittely ja korkeat turvallisuusstandardit.

Raskaanteollisuus ja nostolaitteet

Älykäs valmistus tukee tätä seuraavilla tavoilla:

- Nostureiden telemetrian, kuormadatan ja käyttösyklien integrointi

- Laitteiden kunnon reaaliaikainen näkyvyys

- Ennakoivan kunnossapidon mahdollistaminen nostojärjestelmille

- Kulumisosien ja turvallisuuskriittisten komponenttien valvonta

- Turvallisten toimintojen tukeminen digitaalisten hälytysten ja tilaraportoinnin avulla

Esimerkki:

Asiakkkaamme hyödyntää 3D-digitaalista kaksosta nostureiden suorituskyvyn visualisointiin, laitteiston tilan valvontaan sekä luotettavuuden ja operaattorien turvallisuuden parantamiseen.

Tulokset:

Korkeampi laitteiden käyttöaste, turvallisemmat nostotoiminnot ja vähemmän odottamattomia vikaantumisia.

Metallintyöstö ja konepajateollisuus nojaavat tarkkoihin prosesseihin ja vakaisiin tuotanto-olosuhteisiin.

Metalliteollisuus, CNC-työstö ja valmistus

Älykäs ympäristö tuo hyötyjä, kuten:

- CNC-koneiden ja työstösolujen reaaliaikainen valvonta

- Prosessipoikkeamien varhainen havaitseminen

- Näkyvyys energiankulutukseen, värinään ja konerasitukseen

- Materiaalivirran, työtilausten ja laatudatan integrointi

Esimerkki:

Mecmetal uses connected data and the 3D Digital Twin to track production stages, identify bottlenecks, and improve quality consistency across different product lines.

Tulokset:

Reduced scrap, faster troubleshooting, more predictable throughput.

Maalaus-, pinnoitus- ja pintakäsittelyjärjestelmät edellyttävät vakaita ympäristöolosuhteita ja energiatehokasta toimintaa.

Teollinen pintakäsittely ja pinnoitusjärjestelmät

Älykäs valmistus tukee tätä seuraavasti:

- Ilmavirran, lämpötilan, paineen ja kemikaalien kulutuksen reaaliaikainen seuranta

- Pumppujen, suodattimien, puhaltimien ja kovetusjärjestelmien kunnon valvonta

- Ilmanvaihdon tehokkuuden hallinta ja tasaisen pinnoituslaadun varmistaminen

- Laitteiden toiminnan visualisointi vianhaun helpottamiseksi

Esimerkki:

Pekotek hyödyntää 3D-digitaalista kaksosta pinnoitusjärjestelmien visuaaliseen valvontaan ja pumppuihin, ilmanvaihtoon sekä pintakäsittelyprosesseihin liittyvien seisokkien vähentämiseen.

Tulokset:

Tasaisempi pinnoituslaatu, vähemmän uudelleentyöstöä ja parempi energiatehokkuus.

Elintarviketeollisuudessa — kuten Snellmanilla — hallitaan herkkiä prosesseja, joissa tuoreus, hygienia ja jäljitettävyys ovat kriittisiä.

Elintarviketuotanto ja prosessiteollisuus

Älykäs valmistus auttaa heitä:

- Seuraamaan lämpötilaa, kosteutta ja ympäristöolosuhteita reaaliajassa

- Jäljittämään tuotantovaiheet ja raaka-ainevirrat jokaisessa prosessin vaiheessa

- Varmistamaan laitteiden puhtauden ja hygieniavaatimusten täyttymisen

- Havaitsemaan poikkeamat varhaisessa vaiheessa prosesseissa, joissa ajoitus ja tarkkuus ovat keskeisiä

- Optimoimaan energiankäyttöä jäähdytys- ja prosessilaitteissa

Esimerkki:

Snellman hyödyntää 3D-digitaalista kaksosta tuotantoympäristöjen visualisointiin, olosuhteiden seurantaan ja turvallisen, tasalaatuisen prosessoinnin varmistamiseen koko laitoksessa.

Tulokset:

Korkeampi elintarviketurvallisuus, tasainen tuotelaatu, vähemmän hukkaa ja parempi hallinta herkissä tuotanto-olosuhteissa.

Kaikilla näillä toimialoilla 3D-digitaalinen kaksonen toimii yhdistävänä kerroksena, joka vahvistaa Älykästä valmistusta:

- Esittämällä koneet, laitteet ja järjestelmät visuaalisessa, reaaliaikaisessa mallissa

- Näyttämällä hälytykset, prosessipoikkeamat ja kuormitusolosuhteet välittömästi

- Auttaen tiimejä ymmärtämään, mistä ongelmat alkavat — ja miksi

- Helpottamalla tiimien välistä yhteistyötä yhteisen tilannekuvan avulla

- Yhdistämällä kone-, kunnossapito-, laatu- ja ympäristödatan yhteen paikkaan

Olipa kyse nostureista, CNC-työstöstä, pinnoitusjärjestelmistä tai hyötylaitoksista, digitaalinen kaksonen tekee verkottuneesta valmistuksesta käytännöllistä, intuitiivista ja skaalautuvaa.

Älykkään valmistuksen tiekartta

Tehdasta ei tarvitse muuttaa verkottuneen valmistuksen ympäristöksi yhdessä yössä. Useimmat yritykset etenevät vaiheittain — lähtien nykytilanteestaan ja rakentaen vähitellen kohti integroitua, reaaliaikaista toimintamallia. Alla on yksinkertainen ja käytännöllinen tiekartta, joka auttaa tiimejä siirtymään kohti Älykästä valmistusta hallitusti ja rakenteellisesti.

Vaihe 1 — Ymmärrä nykytilanteesi

Jokaisella tehtaalla on omanlaisensa lähtötilanne. Ennen uusien työkalujen tai teknologioiden käyttöönottoa on tärkeää ymmärtää, miten asiat toimivat nykyisin:

- Mitkä koneet pystyvät jo lähettämään dataa

- Voidaanko olemassa oleva konedata integroida standardien, kuten OPC UA:n, avulla

- Mitä järjestelmiä käytössä on (MES, ERP, CMMS, QMS, SCADA)

- Missä kohdin työ on yhä manuaalista

- Miten tiimit viestivät päivittäin

- Mitkä KPI-mittarit ovat tärkeimpiä ja miten niitä seurataan

Tämä ensimmäinen vaihe paljastaa kehityskohteet ja mahdollisuudet.

Vaihe 2 — Yhdistä koneet ja sensorit (M2M)

BEnnen laitteiden yhdistämistä on tärkeää ymmärtää, mitä tietoa tällä hetkellä puuttuu ja mitkä datapisteet ovat kriittisiä valvonnan kannalta. Osa puutteista voidaan ratkaista lisäämällä yksinkertaisia IIoT-sensoreita, kun taas toiset edellyttävät PLC-ohjainten, robottien tai automaatiojärjestelmien suoraa liittämistä.

Kun tarpeet ovat selvillä, seuraava vaihe on valita, miten data tuodaan osaksi omaa ympäristöä:

- Voidaanko puuttuvat mittaukset tuottaa IIoT-sensoreilla?

- Tarvitsevatko tietyt koneet syvemmän integraation PLC-ohjainten tai muiden kontrollereiden kautta?

- Tarvitaanko erillinen dataintegraatioalusta, vai voiko data kulkea suoraan yhtenäiseen järjestelmään, joka hoitaa myös visualisoinnin ja työnkulut?

Monissa tapauksissa data voidaan tuoda suoraan Genius Coreen, mikä poistaa erillisen integraatiokerroksen tarpeen ja vähentää järjestelmän monimutkaisuutta.

Tyypillisiä toimenpiteitä tässä vaiheessa ovat:

- IIoT-sensorien lisääminen lämpötilan, värinän, energiankulutuksen tai läpimenomäärien mittaamiseen

- PLC-ohjainten, robottien ja automaatiolaitteiden yhdistäminen

- Reaaliaikaisen datan kerääminen kriittisistä koneista

- Reunalaitteiden käyttäminen tarvittaessa signaalien normalisointiin tai esikäsittelyyn

Tällä luodaan luotettava konedatavirta, jonka varaan seuraavat vaiheet rakentuvat.

Vaihe 3 — Integroi keskeiset järjestelmäsi ja tuo niiden data 3D-digitaaliseen kaksoseen

Kun konedata ja digitaaliset työnkulut ovat käytössä, seuraava vaihe on tuoda kaikki yhteen. Useimmissa tehtaissa kriittinen tieto on hajallaan eri järjestelmissä — MES, ERP, CMMS, QMS, SCADA, WMS ja jopa Excel-taulukoissa. Jokainen järjestelmä tuntee oman osansa prosessista, mutta mikään niistä ei yksinään tarjoa kokonaiskuvaa.

Tässä vaiheessa tavoitteena on saada nämä järjestelmät toimimaan yhdessä ja integroida oikea data 3D-digitaaliseen kaksoseen, jotta tehtaalle syntyy vihdoin selkeä ja visuaalinen näkymä siitä, mitä todella tapahtuu. Jos haluat käytännönläheisen selityksen digitaalisen kaksosen käyttöönoton vaiheista, voit tutustua aiheeseen käsittelevään perusoppaaseemme.

Tässä vaiheessa tapahtuu seuraavaa:

- Tunnistetaan järjestelmät, jotka sisältävät tärkeimmän operatiivisen datan

- Luodaan integraatiot järjestelmien välille, jotta tieto liikkuu automaattisesti

- Määritellään datapisteet, joita tiimit todella tarvitsevat päivittäiseen päätöksentekoon

- Viedään tämä data 3D-digitaaliseen kaksoseen, jossa se esitetään todellisten koneiden, alueiden, tuotantolinjojen ja työnkulkujen kontekstissa

Miksi tämä on tärkeää:

- Ei enää hajallaan olevaa, keskenään ristiriitaista dataa

- Tiimien ei tarvitse vaihdella eri näkymien ja sovellusten välillä

- Vähemmän manuaalista tiedonsyöttöä ja virheitä

- Nopeampi viestintä osastojen välillä

- Yksi yhteinen operatiivinen totuus koko tehtaalle

Lopputulos:

Saat yhden visuaalisen ympäristön, jossa kaikkien keskeisten järjestelmien olennainen data yhdistyy. Yksinkertaistettuna: kaikki aiemmin erillisissä työkaluissa ollut tieto näkyy nyt yhdessä 3D-näkymässä.

Vaihe 4 — Digitalisoi operaattorien työnkulut (M2H)

Kun konedata ja keskeisten järjestelmien data virtaavat sujuvasti, seuraava painopiste on niiden ihmisten tukemisessa, jotka pitävät tehtaan käynnissä. Tämä tarkoittaa päivittäisten tehtävien digitalisointia ja tiimien välisen viestinnän parantamista. Useimmissa tehtaissa paperiohjeet, manuaalinen raportointi ja hajanaiset viestintäkanavat hidastavat toimintaa — Älykäs valmistus ratkaisee tämän.

Tähän vaiheeseen kuuluu:

- Paperisten tarkistuslistojen korvaaminen digitaalisilla työohjeilla

- Reaaliaikaisten hälytysten ja ohjeiden lähettäminen mobiililaitteisiin

- Live-KPI-mittareiden näyttäminen työpisteissä ja tiimialueilla

- Digitaalisten vuorovaihtojen ja jaettujen näkymien hyödyntäminen

- Tehtävien ja eskalointien ohjaaminen oikeille henkilöille välittömästi

- Yhteistyön parantaminen operaattorien, laadun ja kunnossapidon välillä

Työnkulkujen digitalisointi auttaa tiimejä reagoimaan nopeammin, pysymään linjassa ja työskentelemään saman tiedon pohjalta.

Vaihe 5 — Skaalaa älykäs toimintamallisi ja paranna sitä jatkuvasti

Kun järjestelmät, koneet, työnkulut ja datavirrat on yhdistetty ja visualisoitu 3D-digitaalisessa kaksosessa, seuraava vaihe on laajentaa toimivaa mallia. Sen sijaan että Älykästä valmistusta pidettäisiin kertaluontoisena projektina, tässä vaiheessa keskitytään sen skaalaamiseen koko tehtaassa — ja reaaliaikaisen tiedon hyödyntämiseen jatkuvan parantamisen perustana.

Tässä vaiheessa tapahtuu seuraavaa:

- Lisätään uusia tuotantolinjoja ja laitteita osaksi verkottunutta mallia

- Laajennetaan integraatiot kattamaan lisää järjestelmiä ja prosesseja

- Standardoidaan työnkulut tiimien ja osastojen välillä

- Laajennetaan 3D-digitaalista kaksosta uusiin alueisiin tai jopa useille toimipaikoille

- Verrataan suorituskykyä linjojen, vuorojen tai tehtaiden kesken

- Hyödynnetään reaaliaikaista poikkeamien tunnistamista trendien ja kehityskohteiden löytämiseksi

Miksi tämä on tärkeää:

- Johdonmukaisuus paranee koko organisaatiossa

- Tiimit työskentelevät samoilla työkaluilla ja saman tiedon pohjalta

- Toimintamallien parhaat käytännöt voidaan monistaa

- Suorituskyvyn puutteet tulevat näkyviksi ja helpommin korjattaviksi

- Parannukset eivät jää yksittäisiin kohtiin — ne skaalautuvat

Lopputulos:

Älykkäästä valmistuksesta tulee osa päivittäistä toimintaa, ei kertaluonteinen projekti. Mallin laajentuessa tehtaasta tulee ennustettavampi, läpinäkyvämpi ja helpommin optimoitava. Ajan myötä reaaliaikainen data ja pitkän aikavälin trendit auttavat tiimejä vähentämään hukkaa, parantamaan sykliaikoja, vakauttamaan laatua ja saavuttamaan paremman kokonaistehokkuuden — jokaisella linjalla ja jokaisessa toimipaikassa.

Älykkään valmistuksen yleiset haasteet

Vaikka Älykäs valmistus tarjoaa merkittäviä hyötyjä, siihen liittyy myös haasteita, jotka organisaatioiden on hyvä tunnistaa ajoissa. Nämä haasteet ovat täysin normaaleja ja odotettavissa — ratkaisevaa on, että niitä varten on selkeä strategia. Alla ovat yleisimmät esteet, joita valmistavat yritykset kohtaavat, sekä yksinkertaisia tapoja edetä niiden yli.

| Haaste | Mita se tarkoittaa | Miten ratkaista |

| 1. Datasiilot ja epäyhtenäinen informaatio | Data on hajallaan koneissa, taulukoissa ja erillisissä järjestelmissä. Tiimit työskentelevät eri tiedon varassa, mikä hidastaa päätöksentekoa. | • Integroi järjestelmät vaiheittain (MES, ERP, CMMS, QMS, SCADA) • Rakenna yhtenäinen datakerros • Hyödynnä 3D-digitaalista kaksosta datan keskittämiseen • Standardoi datankeruu ja nimeämiskäytännöt |

| 2. Vanha laitekanta ja rajallinen yhdistettävyys | Vanhemmissa koneissa ei ole sensoreita tai verkkoyhteyksiä, jolloin datan kerääminen on vaikeaa. Laitteiden vaihtaminen on kallista ja epärealistista. | • Lisää IIoT-sensoreita kriittisiin laitteisiin • Käytä edge-yhdyskäytäviä koneiden signaalien keräämiseen • Hyödynnä olemassa olevia PLC-ohjaimia, kun mahdollista • Aloita suurimman vaikutuksen alueista ja laajenna vähitellen |

| 3. Kyberturvariskit verkottuneessa ympäristössä | Lisääntynyt yhdistettävyys kasvattaa altistusta kyberuhille, erityisesti IT- ja OT-maailmojen yhdistyessä. | • Ota käyttöön zero-trust -turvamalli • Segmentoi IT- ja OT-verkot • Käytä salattua viestintää ja turvallisia protokollia • Toteuta roolipohjainen käyttöoikeuksien hallinta |

| 4. Muutosjohtaminen ja henkilöstön käyttöönotto | Uudet työkalut ja datavirrat voivat tuntua operaattoreista ja teknikoista kuormittavilta. Ilman selkeää ohjeistusta vastustus on tavallista. | • Aloita yksinkertaisista käyttötapauksista • Kouluta työntekijöitä käytännönläheisesti • Tarjoa selkeät digitaaliset työnkulut ja ohjeet • Hyödynnä digitaalista kaksosta muutosten havainnollistamisessa • Nosta esiin pienetkin onnistumiset varhain |

| 5. Hajanaiset työkalut ja heikko integraatio | Tuotanto, kunnossapito ja laatu toimivat toisistaan irrallaan ja käyttävät järjestelmiä, jotka eivät keskustele keskenään. Tämä aiheuttaa viiveitä ja päällekkäistä työtä. | • Yhdistä keskeiset järjestelmät yksi kerrallaan • Käytä standardoituja API-rajapintoja ja integraatioalustoja • Rakenna työnkulkuja, jotka automatisoivat tiedonsiirron • Hyödynnä digitaalista kaksosta keskitettynä visualisointikerroksena |

| 6. Haasteet ROI:n todentamisessa alussa | Johto odottaa nopeita tuloksia, mutta varhaiset pilotit eivät aina näytä koko potentiaalia ennen kuin useita alueita on yhdistetty. | • Aloita tarkasti rajatusta pilottialueesta • Seuraa yksinkertaisia mittareita (seisokkiaika, sykliaika, poikkeamat) • Näytä nopeat operatiiviset onnistumiset • Laajenna asteittain todennetun hyödyn perusteella • Käytä digitaalisen kaksosen visualisointeja edistymisen havainnollistamiseen |

| 7. Liikaa dataa, liian vähän oivalluksia | Kun kaikki on yhdistetty, tiimit voivat kokea ”dashboard-ähkyn” ja on vaikea tunnistaa, mikä tieto on todella tärkeää. | • Määrittele keskeiset KPI-mittarit • Käytä analytiikkaa ja hälytyksiä tärkeiden ilmiöiden esiin tuomiseksi • Vältä tarpeettoman raakadatamassan näyttämistä • Hyödynnä digitaalista kaksosta datan asettamiseen todelliseen kontekstiin |

| 8. Skaalaushaasteet useille toimipaikoille | Ratkaisu, joka toimii yhdessä tehtaassa, ei välttämättä skaalaudu suoraan toiseen — konekanta, prosessit ja kypsyystaso vaihtelevat. | • Luo standardoitu verkottuneen valmistuksen mallipohja • Käytä toistettavia integraatiokäytäntöjä • Toteuta yhdenmukainen koulutusmalli • Ota käyttöön digitaalinen kaksonen yhtenäisenä käyttöliittymänä kaikilla toimipaikoilla |

Älykäs valmistus ei ole enää tulevaisuuden visio — se on käytännöllinen tapa johtaa tehdasta jo tänään. Kun data liikkuu vapaasti koneiden, järjestelmien ja ihmisten välillä, toiminnasta tulee selkeämpää, nopeampaa ja ennustettavampaa. Tiimit lakkaavat sammuttamasta tulipaloja ja alkavat johtaa parannuksia. Suunnittelu tarkentuu, laatu vakautuu ja kunnossapito muuttuu reaktiivisesta ennakoivaksi.

Mutta kuten tämä opas osoittaa, pel pelkkä laitteiden yhdistäminen ei riitä. Tehtaiden täytyy pystyä kokoamaan kaikki yhteen — konedata, järjestelmädata, operaattorien työnkulut, kunnossapitotapahtumat ja laatuoivallukset — yhdeksi yhteiseksi operatiiviseksi näkymäksi. Juuri tässä todellinen arvo syntyy: kun jokainen rooli, operaattorista johtoon, näkee tehtaan sellaisena kuin se todella on ja voi tehdä päätöksiä reaaliaikaisten faktojen, ei oletusten, perusteella.

3D-digitaalinen kaksonen tekee tämän mahdolliseksi. Se yksinkertaistaa tietoanalyytikkaa teollisuudessa, poistaa pirstaleisuuden ja auttaa tiimejä ymmärtämään, mitä tapahtuu ja miksi. Sen sijaan, että käyttäjien täytyisi selata useita näkymiä tai etsiä tietoa eri järjestelmistä, kaikki näkyy yhdessä selkeässä visuaalisessa mallissa. Tämä tekee verkottuneesta valmistuksesta paitsi saavutettavaa, myös hallittavaa ja skaalautuvaa.

Olipa toimialasi raskas teollisuus, tarkkuuskoneistus, elintarviketuotanto tai pintakäsittely, polku kohti älykästä valmistusta perustuu samaan logiikkaan: aloita siitä mitä sinulla on, yhdistä se mikä on olennaista, visualisoi se mikä on tärkeää ja skaalaa se mikä toimii. Lopputuloksena on kestävämpi, läpinäkyvämpi ja tehokkaampi toimintamalli — joka vahvistuu ajan myötä datan rikastuessa.

Jos haluat tutustua siihen, miten muut valmistajat ovat modernisoineet toimintaansa tai nähdä, miltä älykäs valmistus näyttää todellisten asiakasesimerkkien kautta, voit selata lisää referenssejä ja menestystarinoita milloin tahansa.

Digital Marketing & Business Specialist