Moderni lähestymistapa teollisuuden valvontaan: digitaaliset kaksoset ja robottitarkastukset

Nykyaikainen lähestymistapa teollisuusvalvontaan 3D-digitaalikaksosten ja autonomisten tarkastusten avulla – kohti turvallisempaa, älykkäämpää ja luotettavampaa toimintaa.

- Mitä teollisuuden valvonta on tänä päivänä?

- Teollisen valvonnan haasteet

- 3D-digitaalisen kaksosen rooli

- Autonomisten robottikoirien rooli

- Miten digitaaliset kaksoset ja robottikoirat toimivat yhdessä

- Autonomisen teollisuusvalvonnan hyödyt

- Teollisuusvalvonnan käyttötapaukset

- Aurinkovoimalan valvonta

- Laitteiston kunnon seuranta

- Koneiden ja tuotantolinjojen valvonta

Teollisuusympäristöt ovat kiireisiä ja kompleksisia paikkoja. Koneita on enemmän kuin koskaan, turvallisuusvaatimukset ovat tiukkoja ja väkeä on vähemmän kattamassa yhä laajempia alueita. Dataa virtaa sensoreista, PLC-järjestelmistä, SCADAsta ja kunnossapitojärjestelmistä – mutta se on hajallaan. Kun jokin menee pieleen, sen huomaaminen vie liian kauan, ja korjaaminen vielä kauemmin.

Kierrokset ja manuaaliset tarkastukset ovat yhä tärkeitä, mutta niillä on rajansa. Ihmiset eivät voi olla kaikkialla samaan aikaan. Yövuorot ja vaaralliset alueet on vaikea kattaa. Paperimuistiinpanot ja toisistaan irralliset kojelaudat jättävät aukkoja. Ja jokainen turhaan kuumuudessa, korkealla, kemikaalien läheisyydessä tai liikkuvien laitteiden vieressä vietetty minuutti on riski – ja kustannus.

Tässä moderni teollisuudenvalvonnan ratkaisu astuu kuvaan: 3D-digitaalinen kaksonen, joka tarjoaa yhden reaaliaikaisen näkymän koko laitokseen, sekä autonomiset robottikoirat, jotka hoitavat rutiinikierrokset. Robotit tekevät tarkastukset – keräten kuvia, lämpötiladataa, ääntä, kaasumittauksia ja paljon muuta – samalla kun digitaalinen kaksonen yhdistää kaiken tämän datan olemassa oleviin OT/IT-järjestelmiinne. Tuloksena on jotain yksinkertaista: nopeampi havaitseminen, vähemmän katveita, turvallisemmat tiimit ja päätökset, jotka perustuvat yhteen selkeään näkymään todellisuudesta.

Tässä artikkelissa kerromme, miten Process Geniusin 3D-digitaalinen kaksonen ja Karelicsin autonomiset robotit yhdessä nostavat valvonnan uudelle tasolle – lisäämättä monimutkaisuutta henkilöstöllenne.

Mitä teollisuuden valvonta on tänä päivänä?

Teollisuuden valvonnassa on pohjimmiltaan kyse siitä, miten laitteet, prosessit ja toimintaympäristöt suoriutuvat. Yksinkertaisesti sanottuna se tarkoittaa datan keräämistä ja analysointia, jotta kaikki toimisi turvallisesti, tehokkaasti ja ilman odottamattomia seisokkeja.

Vielä jokin aika sitten tämä tarkoitti pääosin manuaalisia tarkastuksia – operaattoreita, jotka kiersivät tehdasta lehtiöiden kanssa, tarkistivat mittareita ja kuuntelivat poikkeavia ääniä. Tämä toimi, mutta perustui vahvasti ihmisen huomiokykyyn ja kokemukseen.

Sitten tuli IoT-vallankumous. Sensorit, kamerat ja älylaitteet alkoivat lähettää dataa suoraan valvomoon. Insinöörit pystyivät vihdoin näkemään tilanteen reaaliajassa sen sijaan, että odottaisivat raportteja. Mutta jopa IoT:n myötä tieto jäi usein erillisiin järjestelmiin – yhteen koneille, toiseen energialle, kolmanteen kunnossapidolle.

Nyt olemme seuraavassa vaiheessa: automaatiossa ja älykkäässä valvonnassa. Digitaaliset kaksoset yhdistävät kaiken hajallaan olevan datan yhteen interaktiiviseen 3D-näkymään tehtaasta, ja autonomiset robotit hoitavat toistuvat tarkastuskierrokset. Se on valvontaa, joka ei nuku – tarkkaa, yhteen kytkettyä ja valmista toimimaan ennen kuin ongelmat muuttuvat seisokeiksi ja kustannuksiksi. Jos haluat syvemmän katsauksen siihen, miten etäanalytiikka tukee päivittäistä toimintaa, tutustu artikkeliimme etävalvonnasta.

Teollisen valvonnan haasteet

Vaikka käytössä olisi moderneja työkaluja, teollisuuden valvontaan liittyy yhä monia haasteita. Suuri osa niistä johtuu laajoista ja kiireisistä toimintaympäristöistä – tehtaista, energiantuotantolaitoksista ja infrastruktuurikohteista, jotka ovat jatkuvassa liikkeessä.

1. Työturvallisuusriskit

Teolliset tarkastukset tarkoittavat usein työntekijöiden lähettämistä vaarallisille tai vaikeapääsyisille alueille – kuumiin tiloihin, korkeille tasanteille tai ahtaisiin paikkoihin. Vaikka kaikki turvallisuustoimet olisivat kunnossa, ihmisten läsnäolo tällaisissa ympäristöissä lisää altistumista riskeille. Jokainen tarkastus, joka voidaan suorittaa etänä tai autonomisesti, on askel kohti turvallisempaa työpaikkaa. Lue aiheesta lisää artikkelistamme HSE-suorituskyvyn parantamisesta.

2. Seisokkien ja manuaalisten tarkastusten korkeat kustannukset

Manuaalinen valvonta vie aikaa ja resursseja. Jos ongelma jää huomaamatta tai havaitaan liian myöhään, siitä aiheutuvat seisokit voivat maksaa jopa tuhansia euroja minuutissa. Lisäksi säännölliset paikan päällä tehtävät tarkastukset tuovat mukanaan matkustamista, koordinointia ja työvoimakustannuksia.

3. Datapirstaleisuus eri järjestelmissä

Useimmat laitokset keräävät jo valtavan määrän dataa – mutta se on hajallaan useissa järjestelmissä: SCADA, MES, ERP ja IoT-näkymät, jotka eivät kommunikoi keskenään. Tämä pirstaleisuus vaikeuttaa kokonaiskuvan muodostamista, trendien havaitsemista ja syy–seuraus-suhteiden ymmärtämistä. Tätä haastetta käsittelemme tarkemmin myös teollisen data-analytiikan artikkelissamme.

4. Rajoitettu reaaliaikainen näkyvyys

Nopeatahtisissa teollisuusympäristöissä tilanteet muuttuvat minuuteissa. Perinteiset valvontajärjestelmät tarjoavat usein viivästynyttä tietoa tai yksittäisiä mittauksia. Ilman yhtenäistä, reaaliaikaista näkymää tiimit päätyvät reagoimaan ongelmiin niiden ennaltaehkäisyn sijaan.

Näiden haasteiden ratkaiseminen edellyttää datan yhdistämistä, automatisointia ja sitä, että ihmisille annetaan selkeää, ajantasaista tietoa, johon he voivat luottaa. Tässä kohtaa 3D-digitaaliset kaksoset ja autonomiset robottikoirat astuvat mukaan kuvaan

3D-digitaalisen kaksosen rooli

3D-digitaalinen kaksonen muuttaa monimutkaiset teolliset toiminnot visuaalisiksi, yhtenäisiksi ja helposti ymmärrettäviksi. Sen sijaan, että tiimien pitäisi hypellä eri kojelautojen ja raporttien välillä, koko laitos voidaan nähdä yhdessä interaktiivisessa 3D-näkymässä – reaaliaikaisesti päivittyvänä.

Process Genius -alustan ytimessä on dataintegraatio. Se yhdistyy olemassa oleviin järjestelmiinne – OT-, IT- ja IoT-järjestelmiin, sensoreihin, PLC-laitteisiin, MES:iin ja moneen muuhun – tuoden kaiken tiedon yhteen paikkaan. Lopputulos ei ole vain yksi valvontatyökalu lisää, vaan yhtenäinen ympäristö, jossa jokaisella laitteella, koneella ja sensorilla on oma paikkansa ja tarkoituksensa.

Tämä yhtenäinen näkymä tarjoaa operaattoreille todellisen reaaliaikaisen visualisoinnin. Voit klikata konetta ja nähdä sen hetkisen tilan, huoltohistorian tai vaikkapa ajantasaiset lämpötilalukemat. Jos jokin on vialla, näet sen heti. Ei enää arvailua tai raporttien odottamista – data kertoo tilanteen reaaliajassa.

Pelkkää datan esittämistä pidemmälle, digitaalinen kaksonen auttaa myös havaitsemaan poikkeamat varhaisessa vaiheessa. Vertaamalla reaaliaikaisia mittauksia historiallisten mallien kanssa voidaan tunnistaa poikkeamia – ylikuumenemista, paineen laskua, epäsäännöllisiä värähtelyjä – ennen kuin ne aiheuttavat seisokkeja. Tätä aihetta käsittelemme syvällisemmin artikkelissamme reaaliaikaisesta poikkeamien havaitsemisesta teollisuudessa.

Autonomisten robottikoirien rooli

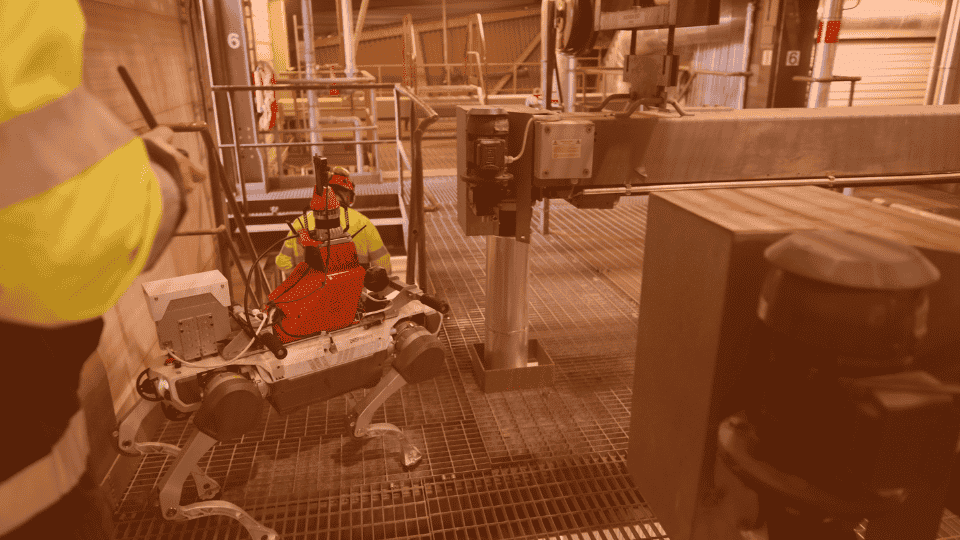

Autonomiset robottikoirat ovat nopeasti muodostumassa luotettavaksi osaksi teollisuuden päivittäistä valvontaa. Ne on suunniteltu hoitamaan pitkiä ja toistuvia tarkastuskierroksia – liikkumaan tuotantohalleissa, varastoissa ja rakennustyömailla tasaisella tarkkuudella.

Sen sijaan, että valvonta perustuisi ihmisten tekemiin kierroksiin, jotka voivat vaihdella päivästä toiseen, robotit kulkevat aina samoja reittejä ja keräävät joka kerta saman tyyppistä dataa. Tämä tekee tulosten vertailusta helpompaa, auttaa havaitsemaan vähittäiset muutokset ja ylläpitää selkeää historiatietoa siitä, miten laitteet ja ympäristö kehittyvät ajan myötä.

Niiden todellinen vahvuus on joustavuus. Jokainen robotti voidaan varustaa erilaisilla sensoreilla valvontatarpeen mukaan. Lämpökamera paljastaa ylikuumenemiset, LiDAR tuottaa yksityiskohtaiset 3D-skannaukset ympäristöstä, ja kaasuilmaisimet mittaavat ilmanlaatua tai havaitsevat pienetkin vuodot. Yhdessä nämä sensorit tuottavat rikkaan tietokerroksen, joka täydentää kiinteiden teollisuusjärjestelmien dataa.

Koska robotit voivat toimia pitkiä aikoja keskeytyksettä, ne auttavat pitämään valvonnan jatkuvana. Dataa kerätään järjestelmällisesti – päivällä, yöllä ja vuorojen vaihtuessa – ja se siirtyy suoraan digitaaliseen kaksoseen analysoitavaksi. Ajan myötä tästä rakentuu kattava ja tarkka kuva laitoksen tilasta, mikä tukee kunnossapitotiimejä luotettavilla ja ajantasaisilla havainnoilla. Tästä lähestymistavasta kerrotaan lisää Karelicsin katsauksessa autonomiseen teollisuuden valvontaan.

Miten digitaaliset kaksoset ja robottikoirat toimivat yhdessä

3D-digitaalinen kaksonen muuttuu vielä hyödyllisemmäksi, kun sitä täydennetään autonomisten robottikoirien keräämällä datalla. Robotit keräävät kierroksillaan kuvia, sensoreiden mittauksia ja ympäristötietoa ja lähettävät kaiken suoraan digitaaliseen kaksoseen. Tiedostoja ei tarvitse järjestellä eikä mitään ladata manuaalisesti – tieto ilmestyy automaattisesti oikeaan paikkaan 3D-näkymässä.

Operaattoreille tämä tarkoittaa yhtä asiaa: kaikki on yhdessä paikassa. Kamerasyötteiden, tarkastusmuistiinpanojen ja erillisten sensorinäkymien välillä hyppelyn sijaan he voivat avata digitaalisen kaksosen ja nähdä viimeisimmän datan suoraan laitoksen pohjaan sijoitettuna. Jos robotti on havainnut lämpötila-anomalian tai pienen muutoksen tuotantoalueella, se on helppo huomata, koska se näkyy selkeästi malliin sidottuna.

Tämä yhdistelmä tukee myös tarkempaa ennakoivaa kunnossapitoa. Robottien säännölliset, yhdenmukaiset tarkastukset auttavat paljastamaan pieniä trendejä – hitaasti nousevia lämpötiloja, hienovaraista muutosta laitteiden linjauksessa tai toistuvia poikkeamia ilmanlaadussa. Kun nämä havainnot visualisoidaan digitaalisessa kaksosessa, mahdolliset ongelmat erottuvat aiemmin. Enemmän ennakoivan kunnossapidon teemoista löytyy artikkelissamme, jossa käsittelemme IoT:n, tekoälyn ja digitaalisten kaksosten roolia yhdessä.

Lopputuloksena ei ole vain parempi valvonta, vaan myös sujuvampi työnkulku niille, jotka tarvitsevat tätä tietoa päivittäin. Ongelmat voidaan havaita aiemmin, kunnossapito voidaan suunnitella varmemmin, ja tiimit käyttävät vähemmän aikaa datan keräämiseen ja enemmän sen pohjalta toimimiseen.

Autonomisen teollisuusvalvonnan hyödyt

Autonominen valvonta on nopeasti nousemassa käytännölliseksi lisäykseksi monille teollisuuskohteille. Se ei korvaa olemassa olevia järjestelmiä tai ihmisiä, mutta se auttaa paikkaamaan aukkoja – erityisesti tehtävissä, jotka täytyy toistaa säännöllisesti ja tasaisella tarkkuudella. Hyödyt syntyvät usein pienistä parannuksista, jotka kumuloituvat ajan myötä.

1. Parantunut turvallisuus

Kun rutiinikierroksia on vähemmän, tiimien tarvitsee liikkua harvemmin vilkkailla tai vaikeakulkuisilla alueilla. Riskit eivät katoa kokonaan, mutta tarvittava fyysinen altistus toistuville tarkastuksille vähenee selvästi.

2. Kustannustehokkuus

Automaattiset tarkastukset voivat korvata aikaa vievät kierrokset, jotka normaalisti vaatisivat useamman henkilön panoksen. Ja kun pienet ongelmat havaitaan aikaisemmin, voidaan usein välttää suuremmat häiriöt, joiden korjaaminen olisi myöhemmin kalliimpaa.

3. Korkeampi tarkkuus ja parempi poikkeamien havaitseminen

Robotti kulkee saman reitin samalla tavalla joka kerta. Tämä johdonmukaisuus tekee trendien seuraamisesta helpompaa ja auttaa havaitsemaan vähitellen tapahtuvia muutoksia, jotka saattaisivat jäädä huomaamatta satunnaisissa manuaalitarkastuksissa.

4. Keskitetty päätöksenteko

Kun valvontadataa kertyy monista lähteistä – sensoreista, järjestelmistä ja robottien tarkastuksista – on hyödyllistä, että kaikki tieto voidaan tarkastella yhdessä paikassa. Näin tiimit saavat selkeämmän kokonaiskuvan ilman, että heidän tarvitsee vaihdella eri työkalujen välillä.

5. Skaalautuvuus eri toimipaikoille

Kun autonominen valvontaprosessi on kerran rakennettu, sitä voidaan soveltaa uusille alueille tai muille toimipaikoille pienin muutoksin. Tämä auttaa yrityksiä yhdenmukaistamaan valvontakäytäntönsä eri sijaintien välillä.

Teollisuusvalvonnan käyttötapaukset

Aurinkovoimalan valvonta

Paneelien suorituskyvyn ja ympäristöolosuhteiden seuranta ajan yli.

Haaste

Aurinkokentässä lämpötilavaihtelut ja pintojen muutokset voivat vaikuttaa tuotantoon. Rutiinitarkastukset vievät aikaa, ja pienet poikkeamat jäävät helposti huomaamatta manuaalisilla kierroksilla. Autonomiset tarkastukset auttavat dokumentoimaan muutokset jatkuvasti ja yhdenmukaisesti, ja digitaalinen kaksonen pitää tiedot järjestyksessä, jolloin trendejä on helpompi seurata.

Vaikutus

Tiimit saavat selkeämmän käsityksen siitä, miten alue käyttäytyy päivän mittaan tai vuodenaikojen vaihtuessa, mikä tukee paremman kunnossapidon suunnittelua. Jos haluat nähdä, miten 3D-digitaalinen kaksonen voidaan käytännössä ottaa käyttöön aurinkovoimalassa, voit varata demon ja tutustua esimerkkeihin toteutuksista.

Jos haluat selvittää, miten ratkaisu voisi sopia omaan toimintaasi – tai nähdä käytännön esimerkin siitä, miten 3D-digitaalinen kaksonen toimii aurinkovoimalan kaltaisissa ympäristöissä – voit varata demon tai ottaa yhteyttä tiimiimme tarkempaa esittelyä varten.

Laitteiston kunnon seuranta

Putkistojen, varastoalueiden ja prosessilaitteiden valvonta.

Haaste

Lämpötilan vaihtelut, muutokset värinässä tai poikkeavat mittaukset voivat kehittyä vähitellen ja sulautua osaksi ympäristön normaalia taustakohinaa. Kun autonomiset tarkastukset tuottavat rakenteista dataa digitaaliseen kaksoseen, nämä pienetkin vaihtelut on helpompi havaita ja tulkita.

Vaikutus

Kunnossapitotiimit voivat tutkia mahdollisia ongelmia aikaisemmassa vaiheessa ja ymmärtää, miten olosuhteet muuttuvat eri puolilla aluetta.

Koneiden ja tuotantolinjojen valvonta

Pienten konekäyttäytymisen muutosten tunnistaminen, jotka vaikuttavat laatuun tai tuotantonopeuteen.

Haaste

Vilkas tuotantoympäristö tekee pienten vaihtelujen seuraamisesta vaikeaa ajokertojen välillä. Samaa tarkastusreittiä toistavat robotit auttavat keräämään dataa johdonmukaisesti, ja digitaalinen kaksonen nostaa esiin poikkeamat, jotka saattaisivat muuten jäädä huomaamatta.

Vaikutus

Tämä tukee sujuvampaa tuotannonsuunnittelua ja auttaa tiimejä päättämään, milloin kunnossapito on tarpeen pelkkien kiinteiden huoltovälien sijaan.

3D-digitaalisen kaksosen ja autonomisten robottitarkastusten yhdistäminen luo valvontaratkaisun, joka on sekä johdonmukainen että helposti seurattava. Digitaalinen kaksonen kokoaa kaiken datan yhteen paikkaan, kun taas robotit tuottavat säännöllisiä ja rakenteisia havaintoja, jotka auttavat näyttämään, miten olosuhteet kehittyvät ajan myötä. Kyseessä on suoraviivainen kokonaisuus, joka tukee päivittäistä työtä monenlaisilla teollisuuden toimipaikoilla.

Process Genius ja Karelics lähestyvät kokonaisuutta kahdesta toisiaan täydentävästä suunnasta: toinen tarjoaa visuaalisen ja dataintegraatioon perustuvan kerroksen, toinen vakaan ja toistettavan tarkastuksen työkalut. Yhdessä ne tarjoavat keinon ymmärtää, mitä laitoksella tapahtuu – lisäämättä ylimääräisiä työvaiheita niille, jotka tähän tietoon tukeutuvat.

Jos haluat nähdä tarkemmin, miten tämä lähestymistapa toimii käytännössä, voit milloin tahansa ottaa meihin yhteyttä tai varata demon sinulle sopivana ajankohtana.

Digital Marketing & Business Specialist