Tiedonhallinnan seuraava aikakausi: Näin IoT ja digitaalinen kaksonen voittavat datamelun

Nykypäivän nopeatempoisessa teollisuusmaailmassa kilpailijoiden edellä pysyminen edellyttää älykkäitä, tehokkaita ja yhdistettyjä ratkaisuja. Tässä kontekstissa IoT (Internet of Things) -alustat loistavat. Siksi niillä on tärkeä rooli teollisuuden käytäntöjen ja prosessien virtaviivaistamisessa.

Mitä IoT ja IoT-alusta tarkoittavat?

Esineiden internet (IoT, Internet of Things) viittaa fyysisten laitteiden, ajoneuvojen, laitteiden ja muiden esineiden verkkoon, joka on upotettu antureihin, ohjelmistoihin ja verkkoyhteyksiin, jolloin ne voivat kerätä ja jakaa tietoja [1].

IoT-alusta on joukko integroituja ohjelmisto-ominaisuuksia, jotka on suunniteltu tukemaan ja hallitsemaan IoT-laitteita ja -sovelluksia. Nämä alustat tarjoavat kattavan infrastruktuurin, joka helpottaa IoT-laitteiden tietojen yhdistämistä, hallintaa ja analysointia, jolloin organisaatiot voivat hyödyntää IoT-tekniikan koko potentiaalia.

Millaisia IoT-tyyppejä on olemassa?

IoT kattaa valtavan valikoiman laitteita älykkäistä kodin laitteista, kuten termostaateista ja puettavista laitteista, teollisuusjärjestelmiin, kuten yhdistettyihin koneisiin ja ennakoiviin huoltotyökaluihin. Se ulottuu terveydenhuollon laitteisiin, älykaupunkien infrastruktuuriin, maatalouden antureihin, vähittäiskaupan automaatioon ja verkottuneisiin ajoneuvoihin, mikä parantaa tehokkuutta ja liitettävyyttä kaikilla aloilla.

Tänä päivänä on valtava määrä yrityksiä, jotka tarjoavat IoT-alustoja. Näistä suurimpia ja tunnetuimpia ovat:

- AWS IoT: Tarjoaa joukon palveluita ja työkaluja IoT-laitteiden yhdistämiseen pilveen, niiden hallintaan ja tietojen analysointiin.

- Microsoft Azure IoT: Tarjoaa erilaisia IoT-ratkaisuja, kuten laitehallinnan, data-analytiikan ja integroinnin muihin Azure-palveluihin.

- Google Cloud IoT: Tarjoaa infrastruktuurin IoT-laitteiden tietojen yhdistämiseen, hallintaan ja analysointiin, integroituna Google Cloudin muihin palveluihin.

- IBM Watson IoT: Keskittyy kehittyneeseen analytiikkaan ja tekoälyominaisuuksiin ja tarjoaa näkemyksiä IoT-tiedoista.

- Siemens MindSphere: Pilvipohjainen, avoin IoT-käyttöjärjestelmä, joka yhdistää tuotteet, laitokset, järjestelmät ja koneet, jolloin yritykset voivat hyödyntää IoT:n tuottamaa runsasta dataa.

IoT-ratkaisujen laajasta kirjosta huolimatta olemme ensisijaisesti kiinnostuneita IoT:n käytöstä teollisuudessa.

IoT:n hyödyt teollisuudessa

IoT tarjoaa useita hyötyjä teollisuusympäristöissä, kuten:

- Valvoo laitteita ja prosesseja reaaliajassa.

- Tarjoaa välittömiä hälytyksiä suurten ongelmien estämiseksi ja huoltoseisokkien vähentämiseksi.

- Ennakoi huoltotarpeet ja säästää rahaa korjauksissa.

- Automatisoi rutiinitehtävät, lisää tuottavuutta ja nopeuttaa tuotantoa.

- Auttaa esihenkilöitä optimoimaan prosesseja ja parantamaan tehokkuutta reaaliaikaisten tietojen avulla.

- Vähentää energiakustannuksia valvomalla käyttöä ja hallitsemalla varastoa jätteen vähentämiseksi.

- Varmistaa tuotteiden laadun havaitsemalla viat varhaisessa vaiheessa ja analysoimalla dataa jatkuvaa parantamista varten.

- Parantaa turvallisuutta varoittamalla työntekijöitä vaaroista.

- Auttaa säädösten noudattamisessa yksityiskohtaisten tietueiden avulla.

- Johtaa kustannussäästöihin, tuottavuuden kasvuun sekä turvallisuuden ja laadun paranemiseen.

IoT-ratkaisujen kehityssuunta

Esineiden internet (IoT) on kehittynyt merkittävästi alkuajoistaan. Ensimmäinen internetiin yhdistetty laite ilmestyi 1980-luvun alussa – Carnegie Mellon -yliopiston Coca-Cola-myyntiautomaatti, joka ilmoitti inventaariostaan. Vuonna 1990 John Romkey loi Internet-ohjatun leivänpaahtimen. Termin ”esineiden internet” keksi vuonna 1999 brittiläinen teknologian edelläkävijä Kevin Ashton.

”Siitä lähtien IoT ja IoT-alustat ovat mullistaneet teollisuutta tekemällä prosesseista älykkäämpiä, tehokkaampia ja kustannustehokkaampia. Digital Twin -teknologian kysyntä on kuitenkin viime aikoina kasvanut. Skenaarioita on kaksi: toisessa digitaalinen kaksonen toimii tiiviissä yhteydessä IoT-alustaan hyödyntäen sen dataa ja toisessa käyttäjä voi integroida IoT-laitteiden dataa suoraan alustaan.”

Valmistajien haasteet, joita kasvava tietomäärä tuo mukanaan

Älypuhelinten lisääntyminen ja langattoman tekniikan kehitys ovat edelleen vauhdittaneet esineiden internetin kasvua, mikä tekee siitä olennaisen osan nykyaikaista tekniikkaa eri aloilla, myös teollisuudessa. IoT ei kuitenkaan ole ainoa, joka on kehittynyt; myös muut teollisuuden digitalisointiin liittyvät järjestelmät, kuten ERP, MES ja SCADA, ovat kehittyneet viimeisten vuosikymmenten aikana. Myös koneoppimisen, tekoälyn ja laajennetun todellisuuden kaltaisia tekniikoita toteutetaan aktiivisesti.

Toisin sanoen eri tasojen päätöksentekijät, olivatpa he sitten kunnossapidon asiantuntijoita, tuotantoinsinöörejä tai toimitusjohtajia, joutuvat käyttämään lukuisia järjestelmiä päivittäin. Tämä luo haasteen löytää ja käyttää relevanttia tietoa valtavan ”datamelun” keskellä. Vastauksena tähän haasteeseen olemme luoneet monitoimisen ja skaalautuvan Genius Core 3D Digital Twin -alustan. Genius Core maksimoi erilaisten tuotannonohjaus- ja valvontajärjestelmien, mukaan lukien IoT-ratkaisujen, tarjoamat hyödyt.

Genius Core 3D Digital Twin on kehitetty voittamaan datamelun

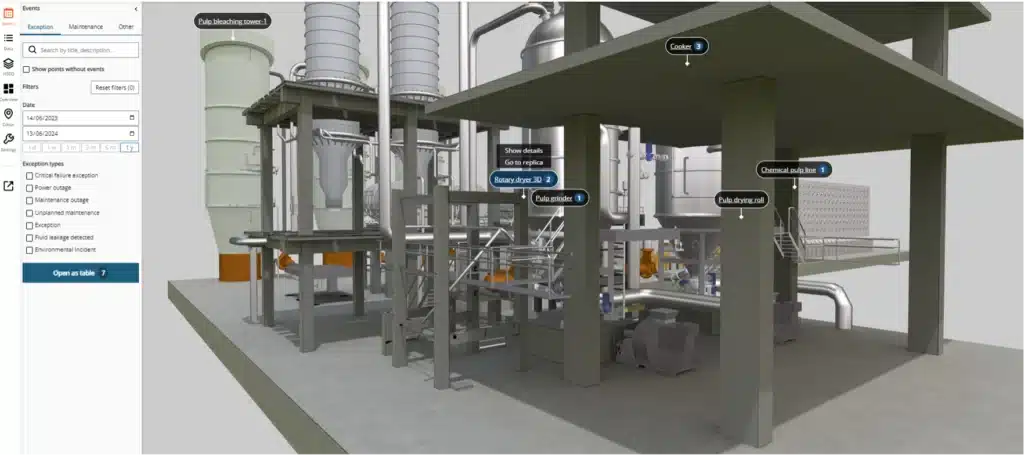

Genius Core 3D Digital Twin -alustan avulla käyttäjät voivat ladata omia 2D- tai 3D-mallejaan tuotantolaitoksestaan näyttääkseen tärkeimmät tiedot työympäristöstä ja tuotannosta Point of Interest (POI) -merkkien avulla. POI on visuaalinen ilmaisin tai merkki, jota käytetään Genius Core -alustan digitaalisessa ympäristössä. Tämän merkin tarkoituksena on kiinnittää huomiota tiettyihin ympäristön kohtiin tai esineisiin, jotka ovat erityisen kiinnostavia tai merkittäviä. Näitä merkkejä voivat olla esimerkiksi turva- ja kierrätyspisteet, tuotantolinjat ja tehtaan yksittäiset koneet.

Tämä alustan toiminnallisuus mahdollistaa antureiden tai muiden tietojärjestelmien datan integroinnin tiettyyn POI-merkkiin; se luo tiedonhallinnalle uuden, yhtenäisen tason datan visualisoinnille.

Genius Coressa käyttäjä pystyy järjestämään datan visualisoinnin yhdellä klikkauksella. Valitsemalla haluamansa tietotyypin, käyttäjä näkee vain oman roolinsa kannalta tärkeimmän datan, kuten käyttöaste tai OEE, tai HSEQ:iin liittyviä tietoja, kuten hätätilanne, jätteiden keräysalueet ja sammuttimen sijainti.

Visualisointi tuo myös tehokkuutta tietojen käsittelyyn ja hallintaan. Kuva kertoo enemmän kuin tuhat sanaa. Esimerkiksi tapahtuman sijainti näkyy suoraan ympäröivästä kuvasta tai esimerkiksi värillä korostettuna tilatietona, jossa punainen väri korostaa arvoa/tietoa, johon kannattaa kiinnittää erityistä huomiota.

Digitaalinen kaksonen tarjoaa yhtenäisen, visuaalisen datanäkymän

Tiedon ja tietolähteiden määrän kasvaessa tarve tuoda esiin ydintietoa on kasvanut merkittävästi. Monimutkaisissa teollisuusympäristöissä 3D-visualisointi on yhä useammin tehokkain tapa selkeyttää ja johdonmukaistaa hajautettuja järjestelmätietoja yhteen näkymään.

Genius Core näyttää tiedot roolipohjaisesti siten, että jokainen työntekijä saa omaan työhönsä liittyvät tapahtumat ja tiedot reaaliaikaisesti yhtenäiseen 3D-näkymään. Näin vaikkapa huoltoinsinööri näkee vain oman vastuualueensa koneita koskevat tiedot, tapahtumat ja huoltoilmoitukset.

Enää ei tarvitse mennä valvomoon tai itse tuotantokoneeseen nähdäkseen OEE:n tai lämpötilatason tuotantokoneen aktiivisessa osassa. Kuten sanomme: ”Pidä tehdas taskussasi!”

Yhteenveto

Yhteenvetona, IoT-alustojen ja digitaalisen kaksosen integrointi tulee mullistamaan teollisuuden toimintatavat. IoT parantaa tuottavuutta, tehokkuutta ja turvallisuutta seuraamalla laitteita ja prosesseja reaaliajassa, ennustamalla huoltotarpeita ja automatisoimalla rutiinitehtäviä. Älylaitteiden ja kehittyneiden tekniikoiden, kuten tekoälyn ja koneoppimisen yleistyminen vain vauhdittavat tätä muutosta. Tietojen määrän kasvaessa valmistajien haasteena on kuitenkin hallita ja hyödyntää näitä tietoja tehokkaasti.

Process Genius vastaa tähän haasteeseen Genius Core 3D Digital Twin -alustallaan. Antamalla käyttäjille mahdollisuuden visualisoida ja hallita tietoja mukautettavien 2D- ja 3D-mallien avulla alustamme auttaa virtaviivaistamaan toimintoja ja parantamaan päätöksentekoa. Tärkeimmät ominaisuudet, kuten POI-merkit ja roolipohjainen tietojen visualisointi varmistavat, että olennaiset tiedot ovat helposti saatavilla ja käytettävissä. Tämä paitsi tehostaa toimintaa myös johtaa merkittäviin kustannussäästöihin.

IoT- ja Digital Twin -teknologian hyödyntäminen auttaa valmistajia pysymään kilpailukykyisinä nykypäivän nopeatempoisella maailmassa, mikä takaa älykkäämmän, tehokkaamman ja kestävämmän toiminnan. Teknologian kehittyessä näillä innovaatioilla on ratkaiseva rooli teollisuuden tulevaisuuden muokkaamisessa.

Lähteet:

- [1] IBM. What is the Internet of Things (IoT)? Verkkosivu. https://www.ibm.com/topics/internet-of-things (19.6.2024).

Vuonna 2012 Joensuussa perustettu Process Genius on luonut digitaalisiin kaksosiin perustuvan alustan, joka mahdollistaa helpon vuorovaikutuksen ihmisten ja datan välillä teollisissa olosuhteissa. Teollisuudessa työskentelevillä henkilöillä on liikaa järjestelmiä ja tietolähteitä käsiteltäväksi. Process Genius ratkaisee tämän keräämällä tiedot eri lähteistä yksityiskohtaiseen, selainpohjaiseen ja 3D-mallinnusta hyödyntävään digikaksoseen. Digitaalisia kaksosia hyödynnetään myös kone- ja laitemyynnissä sekä tilanhallintasovelluksissa.

Tuhannet Process Geniuksen asiakkaiden laitteet on liitetty 3D-digikaksosiin, joka tarjoaa kokonaisvaltaisen tilannetietoisuuden vuorokauden ympäri. Process Geniuksella on yli 35 työntekijää ja asiakkaita useissa EU-maissa. Lisätietoja osoitteessa processgenius.fi ja LinkedInissä.