Miten digitaaliset kaksoset ratkaisevat suurimmat OEM-valmistuksen haasteet

Tässä artikkelissa tarkastellaan, miten 3D-digitaalikaksoiset auttavat OEM-valmistajia ratkaisemaan arjen tuotantohaasteita – kuten heikkoa näkyvyyttä, varasto-ongelmia ja hidasta huoltovastetta. Artikkeli näyttää, miten reaaliaikainen data ja yhdistetyt järjestelmät helpottavat ennakointia, parantavat yhteistyötä jälleenmyyjien kanssa ja pitävät toiminnan sujuvana. Näet myös, miten Genius Core -alusta kokoaa kaiken tiedon yhteen selkeään näkymään.

- OEM vs ODM vs OBM vs Contract Manufacturer

- OEM:n merkitys valmistavassa teollisuudessa

- OEM-yritysten kanssa työskentelyn hyödyt

- Nykyajan OEM-valmistajien suurimmat haasteet

- Miten digitaaliset kaksoset ratkaisevat OEM-valmistajien kipupisteitä

- Käyttöönoton vinkkejä OEM-valmistajille

- Digitaaliset työkalut OEM-valmistajien todellisiin haasteisiin

Valmistava teollisuus on viime vuosina ottanut askelia modernimpaan suuntaa. Samalla valmistuksen prosessit ovat kehittyneet moniosaiseen, ja välillä vaikestikin hahmotettaviin kokonaisuuksiin. Asiakkaiden odotukset kasvavat, toimitusketjujen hallinta on vaikeutunut, ja tuotteet kehittyvät entistä monimutkaisemmiksi. OEM-valmistajille (alkuperäisille laitevalmistajille) tämä tarkoittaa erinäisten haasteiden kohtaamista – tuotannon tehokkuudesta, varaosien saatavuudesta, aina huollon koordinointiin.

Yksi lähestymistapa, joka voi antaa edellytykset menestykselle, ja tuottaa tulosta, on 3D-digitaalisten kaksosten käyttö – virtuaalimallit, jotka heijastavat todellisia tuotteita tai järjestelmiä. Nämä mallit voivat auttaa OEM-valmistajia parantamaan toimintojensa suunnittelua, seurantaa ja tukemista.

Tässä artikkelissa tarkastelemme joitakin yleisimpiä haasteita, joita OEM-valmistajat tänä päivänä kohtaavat, ja sitä, miten digitaalisten kaksosten teknologia voi auttaa niiden ratkaisemisessa.

Ennen kuin siirrymme käytännön esimerkkeihin ja strategioihin, on hyödyllistä käydä läpi muutamia keskeisiä käsitteitä. Mitä OEM tarkalleen ottaen tarkoittaa? Miten se eroaa muista valmistajatyypeistä, kuten ODM:istä tai sopimusvalmistajista?

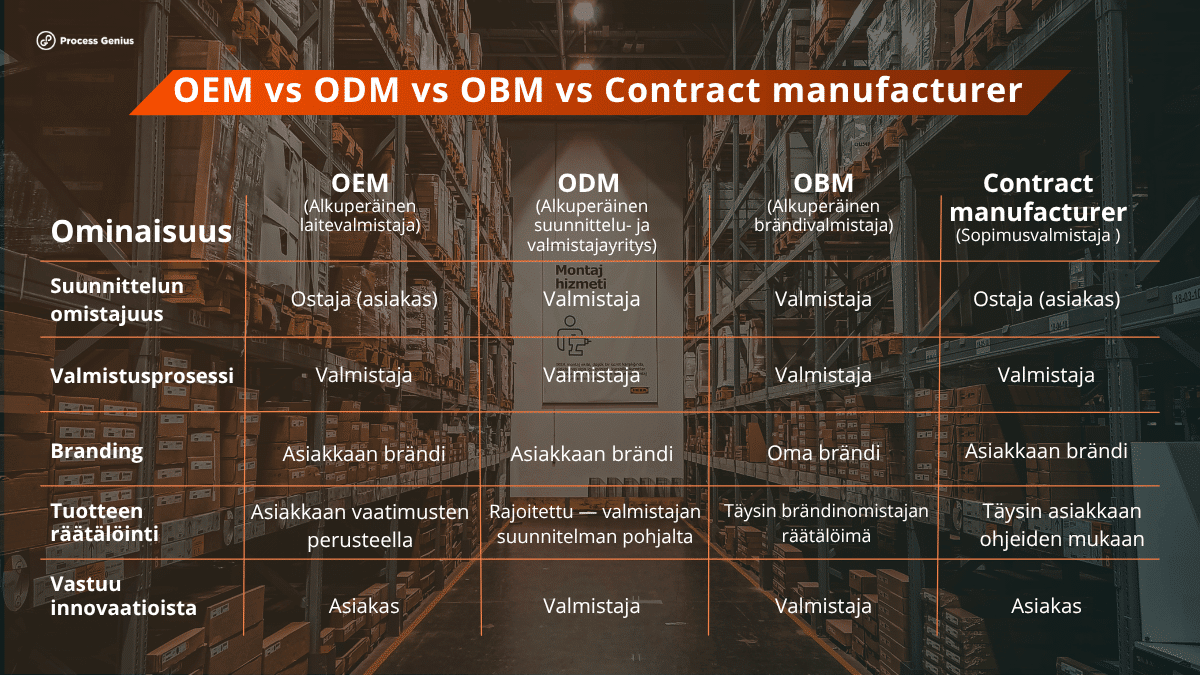

OEM vs ODM vs OBM vs Contract Manufacturer

Valmistajia on useita eri tyyppejä, ja termit voivat helposti mennä sekaisin. Tässä yksinkertainen yhteenveto:

- OEM (Original Equipment Manufacturer – Alkuperäinen laitevalmistaja): Valmistaa tuotteita ostajan suunnitelmien ja vaatimusten mukaan. Ostaja omistaa tuotteen suunnittelun ja brändin.

- ODM (Original Design Manufacturer – Alkuperäinen suunnittelu- ja valmistajayritys): Sekä suunnittelee että valmistaa tuotteita itse. Muut yritykset voivat ostaa ja brändätä ne omalla nimellään. Suunnittelun omistaa valmistaja.

- OBM (Original Brand Manufacturer – Alkuperäinen brändivalmistaja): Suunnittelee, valmistaa ja myy tuotteita omalla tuotemerkillään. Nämä yritykset hoitavat kaiken valmistuksesta markkinointiin.

- Sopimusvalmistaja (Contract Manufacturer): Valmistaa tuotteita muiden yritysten tilauksesta sopimuspohjaisesti. Ei yleensä osallistu suunnitteluun tai brändäykseen – seuraa vain annettuja ohjeita.

Vaikka OEM-valmistajien logoja ei usein näy lopputuotteessa, he ovat keskeisessä roolissa nykyaikaisten tuotteiden valmistuksessa ja toimituksessa.

OEM:n merkitys valmistavassa teollisuudessa

Useimmilla toimialoilla ei ole käytännöllistä (eikä tehokasta), että yksi yritys suunnittelee, valmistaa ja kokoaa kaikki tuotteensa osat itse. Tässä tulevat OEM-valmistajat mukaan kuvaan. Ne hoitavat erikoistuneita tuotantotehtäviä – kuten elektroniikkakomponenttien, mekaanisten osien tai jopa kokonaisten kokoonpanojen valmistuksen – jotta heidän asiakkaansa voivat keskittyä tuotteen strategiaan ja markkinoille toimittamiseen.

OEM-yritykset ovat erityisen tärkeitä autoteollisuudessa, ilmailualalla, kulutuselektroniikassa ja teollisuuslaitteissa, joissa tuotteet perustuvat laajoihin toimitusverkostoihin ja tarkkuudella valmistettuihin komponentteihin.

OEM-valmistajilla on keskeinen rooli monilla teollisuudenaloilla. Tässä muutamia esimerkkejä:

- Autoteollisuus: Bosch valmistaa osia, kuten jarruja ja antureita, joita käyttävät automerkit kuten BMW ja Toyota.

- Elektroniikka: Foxconn kokoaa tuotteita ja komponentteja yrityksille kuten Apple ja Dell.

- Teollisuuskoneet: Siemens tuottaa komponentteja, jotka rakennetaan koneisiin ja järjestelmiin, joita muut laitevalmistajat käyttävät.

OEM-valmistajat näyttelevät yhä suurempaa roolia siirryttäessä kohti älytehtaita ja teollisuus 4.0:aa. Kun valmistus muuttuu digitaalisemmaksi ja datalähtöisemmäksi, OEM:t ottavat käyttöön teknologioita, kuten IoT-anturit, reaaliaikainen seuranta ja automaatio, parantaakseen tehokkuutta ja läpinäkyvyyttä.

Kyse ei ole vain trendien seuraamisesta – vaan uusien odotusten sekä standardien täyttämisestä. Kumppanit ja asiakkaat vaativat yhä enemmän näkyvyyttä, joustavuutta ja luotettavuutta koko toimitusketjun läpi.

OEM-yritysten kanssa työskentelyn hyödyt

Monille yrityksille yhteistyö OEM-valmistajan kanssa ei ole pelkästään kustannussäästöä – se on strateginen valinta. Olipa kyseessä uuden tuotteen lanseeraus tai olemassa olevan tuotannon laajentaminen, kokeneen OEM-kumppanin kanssa työskentely voi yksinkertaistaa toimintoja ja auttaa säilyttämään kilpailukyvykkyyttä.

Tässä ovat tärkeimmät hyödyt, joita OEM-kumppanuudet tuovat mukanaan:

1. Kustannustehokkuutta erikoistumisen kautta

OEM-valmistajat on suunniteltu tekemään yksi asia hyvin: valmistamaan. Koska ne erikoistuvat tietynlaisiin tuotteisiin tai komponentteihin, niillä on usein käytössään tarvittavat työkalut, prosessit ja toimittajasuhteet tehokkaaseen, laajamittaiseen tuotantoon. Tämä mahdollistaa sen, että heidän kumppaninsa voivat välttää omien tuotantolinjojen perustamisesta aiheutuvat kustannukset.

2. Parempi tuotelaatu ja immateriaalioikeuksien suoja

Kokeneet OEM-valmistajat noudattavat tiukkoja laadunvalvontastandardeja ja omaavat usein sertifikaatteja, jotka täyttävät globaalit valmistusvaatimukset. He työskentelevät myös selkeiden sopimusten puitteissa, jotka suojaavat asiakkaan immateriaalioikeuksia (IP) — erityisen tärkeää silloin, kun tuotteen suunnittelu on patentoitu tai yrityksen omaisuutta.

3. Luotettavat toimitusketjukumppanuudet

OEM-valmistajilla on usein pitkäaikaiset suhteet materiaalitoimittajiin ja logistiikkatoimittajiin. Tämä tarkoittaa, että ne voivat usein tarjota enemmän vakautta erityisesti silloin, kun toimitusketjut ovat tarkkoja tai muutoin rajoitettuja. Luotettava OEM voi toimia oman toimintasi jatkeena, vähentää riskejä ja parantaa toimitusten johdonmukaisuutta.

Vaikka alkuperäiset laitevalmistajat voivat tarjota todellisia etuja kumppaneilleen, ne joutuvat myös kohtaamaan kasvavaa monimutkaisuutta kulissien takana. Laadunhallinta useiden eri tuotelinjojen välillä, toimitusketjukumppaneiden koordinointi ja tehokkuuden ylläpitäminen mittakaavassa eivät ole yksinkertaisia tehtäviä. Itse asiassa monet vahvuudet, jotka tekevät OEM-valmistajista houkuttelevia – kuten joustavuus, nopeus ja erikoistuminen – voivat myös aiheuttaa paineita niiden sisäisille toiminnoille.

Nykyajan OEM-valmistajien suurimmat haasteet

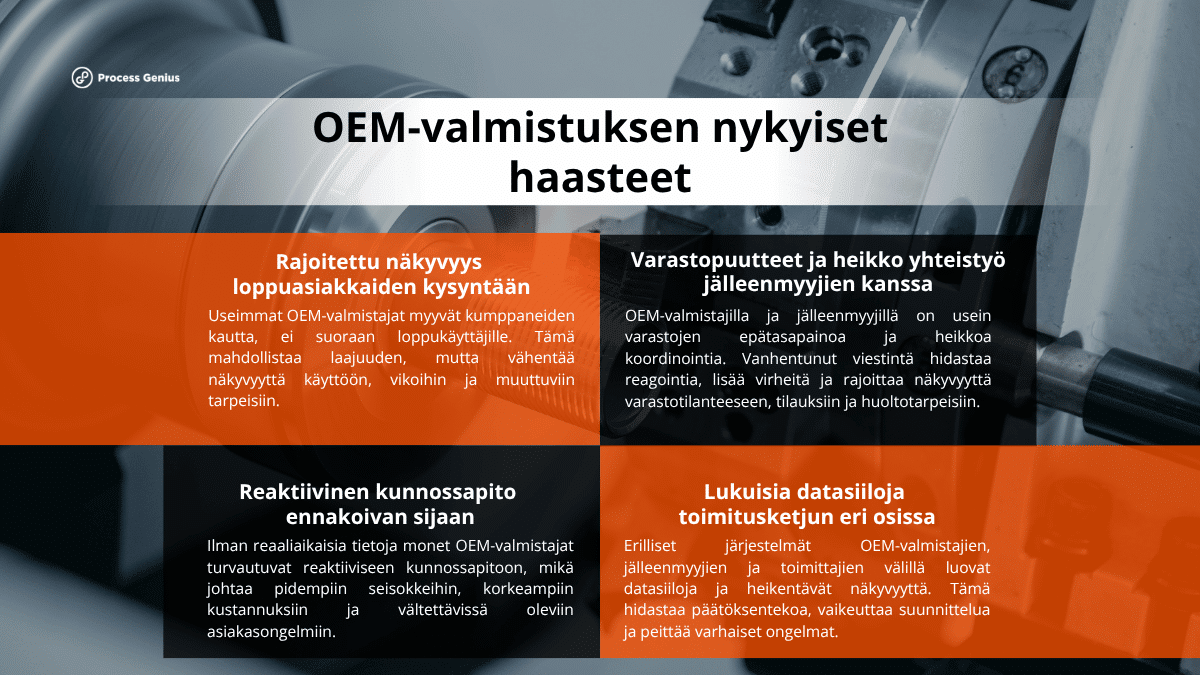

1. Rajoittunut näkyvyys loppuasiakkaan kysyntään

Useimmat OEM-valmistajat eivät myy tuotteitaan suoraan loppukäyttäjille. Sen sijaan ne tukeutuvat jälleenmyyjien, jakelijoiden tai brändikumppaneiden verkostoon. Vaikka tämä järjestely toimii hyvin mittakaavan kannalta, se luo myös etäisyyttä loppuasiakkaaseen. Tämän seurauksena OEM:iltä puuttuu usein reaaliaikainen tieto siitä, mitä käytetään, mikä menee rikki tai mitä asiakkaat todellisuudessa seuraavaksi tarvitsevat. Tämä näkyvyyden puute vaikeuttaa varastojen suunnittelua, kysynnän ennustamista ja nopeaa reagointia huolto-ongelmiin.

2. Varastojen epätasapaino jälleenmyyjäverkostoissa

Toinen yleinen ongelma on jälleenmyyjien varastojen epätasapaino. OEM-valmistajat saattavat toimittaa osia tai tuotteita, mutta he eivät aina tiedä, mitä jälleenmyyjillä on varastossa – tai mistä alkaa olla pulaa. Jälleenmyyjät puolestaan kamppailevat usein sen kanssa, miten pitää varastot sopivalla tasolla ilman liiatilauksia tai tuotteiden loppumista.

3. Reaktiivinen huolto ennakoivan sijaan

Monet OEM-valmistajat luottavat yhä reaktiiviseen huoltoon – eli odottavat, että jokin menee rikki ennen kuin se korjataan. Ilman reaaliaikaista konedataa tai kentältä kerättyjä huoltohistoriatietoja on vaikea ennakoida ongelmia ennen kuin niistä tulee todellisia vikoja.

Tällainen lähestymistapa johtaa usein pidempiin seisokkeihin, korkeampiin korjauskustannuksiin ja tyytymättömiin asiakkaisiin – erityisesti silloin, kun ongelmat olisi voitu estää ennakoivalla toiminnalla.

Yksi tapa, jolla OEM-valmistajat alkavat siirtyä tämän ongelman ohi, on 3D-digitaalisten kaksosten käyttö. Jos haluat syvemmän katsauksen siihen, miten IoT, tekoäly ja digitaaliset kaksoset toimivat yhdessä tässä yhteydessä, tutustu Process Geniuksen oppaaseen.

4. Heikko yhteistyö jälleenmyyjien kanssa

GHyvä koordinointi OEM-valmistajien ja heidän jälleenmyyjäverkostonsa välillä on olennaista – mutta se on usein vaikeampaa kuin pitäisi. Monissa tapauksissa viestintä perustuu yhä vanhentuneisiin järjestelmiin, taulukkolaskentaan tai sähköpostiketjuihin. Tämä hidastaa työnkulkuja, lisää virheiden riskiä ja vaikeuttaa nopeaa reagointia kysynnän tai huoltotarpeiden muutoksiin.

Yksi merkittävä kipukohta on näkyvyyden puute tuotannon ja toimitusten tilaan. Jälleenmyyjät eivät usein tiedä, milloin tilaukset valmistuvat tai lähtevät – ja OEM-valmistajilla ei aina ole selkeää käsitystä jälleenmyyjän varastotilanteesta tai huoltopyynnöistä.

Tällaiset ongelmat voidaan ratkaista esimerkiksi Genius Core -työkalun avulla, joka tarjoaa reaaliaikaista tuotannon seurantaa. Kun molemmat osapuolet näkevät, mitä tapahtuu – tilauksen etenemisestä varastoliikkeisiin – viestintä nopeutuu, selkeytyy ja tarkentuu. Tämä vähentää viivästyksiä, parantaa suunnittelua ja lisää luottamusta kumppaneiden välillä.

5. Tietosiilot toimitusketjussa

OEM-valmistajat työskentelevät usein hajanaisten järjestelmien kanssa – yksi varastolle, toinen tuotannolle ja erilliset työkalut huollolle tai logistiikalle. Tämän lisäksi jälleenmyyjillä ja toimittajilla on usein omat järjestelmänsä, mikä luo lisää eriytyneisyyttä.

Tämä hajanaisuus johtaa tietosiiloihin, joissa tärkeä tieto jää lukkiutuneeksi eri järjestelmiin. On vaikeaa – ja joskus mahdotonta – saada selkeää, reaaliaikaista kokonaiskuvaa koko arvoketjun tilanteesta. Näkyvyyden puute hidastaa päätöksentekoa, vaikeuttaa suunnittelua ja tekee ongelmien varhaisesta havaitsemisesta ja ratkaisemisesta haastavaa.

Ratkaisuna tähän toimii esimerkiksi Genius Core -alusta, joka voi yhdistää useista järjestelmistä tulevaa tietoa yhteen yhteiseen ympäristöön. Sen tietonäkymätoiminnon avulla käyttäjät voivat helposti järjestellä ja hakea tarvitsemansa tiedot – olipa kyse tuotannon tilasta, varastotasosta tai huoltopyynnöistä.

Sen sijaan, että tiimit hyppivät järjestelmästä toiseen tai etsivät päivityksiä, ne voivat toimia yhden, yhteisen ja luotettavan tietolähteen pohjalta – mikä parantaa sekä nopeutta että selkeyttä osastojen ja kumppaneiden välillä.

Miten digitaaliset kaksoset ratkaisevat OEM-valmistajien kipupisteitä

Kun OEM-valmistajat pyrkivät säilyttämään kilpailukykynsä monimutkaisessa ja nopeasti muuttuvassa valmistusympäristössä, digitaalisten kaksosten teknologia tarjoaa keinon vastata moniin heidän keskeisiin haasteisiinsa.

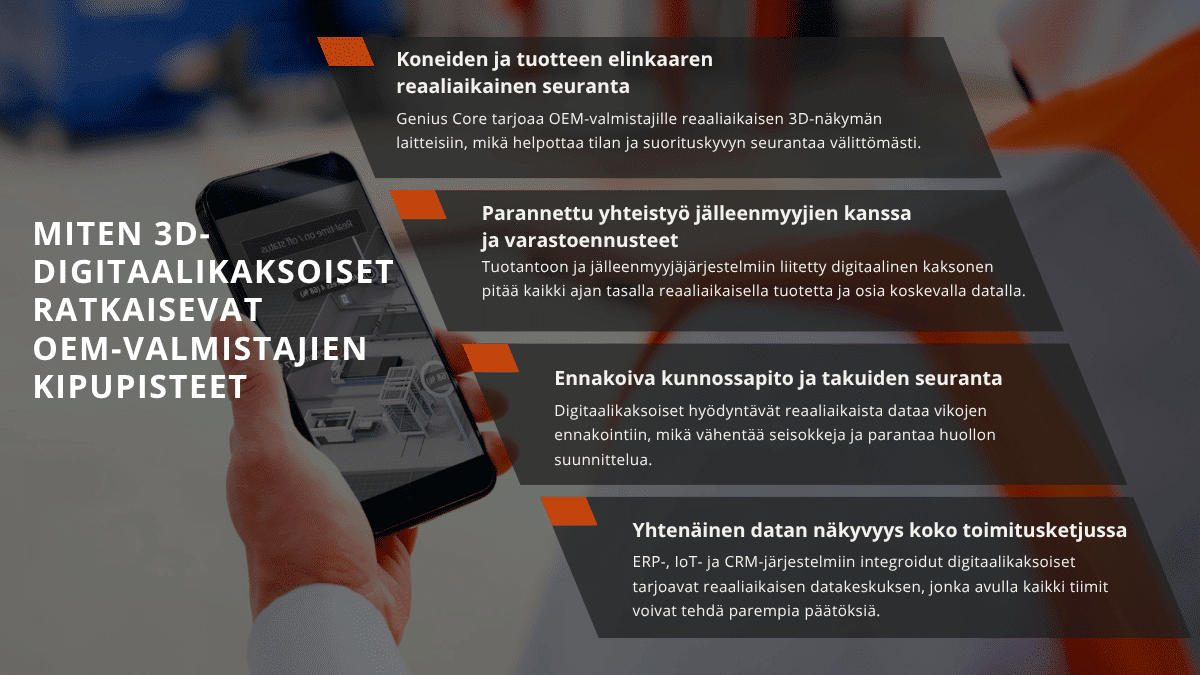

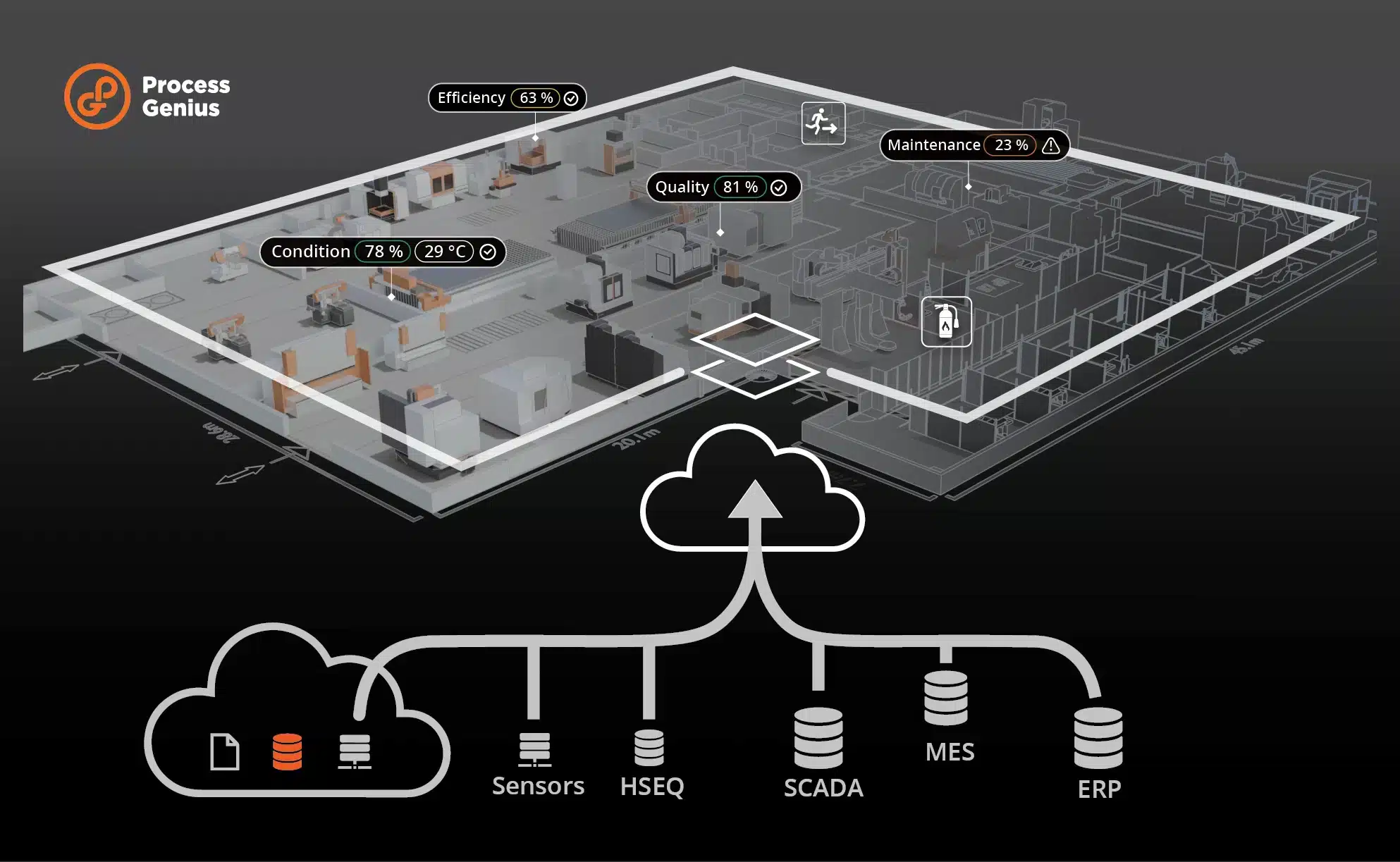

1. Koneiden ja tuotteen elinkaaren reaaliaikainen seuranta

Digitaalisen kaksosen alustan, kuten Genius Coren, avulla OEM-valmistajat voivat seurata koneita ja järjestelmiä reaaliaikaisesti. Järjestelmä luo laitteista 3D-visuaalimallin, joka on yhdistetty reaaliaikaisiin tietovirtoihin, jolloin tiimit voivat tarkastella tilaa, suorituskykyä ja käyttöä yhdellä silmäyksellä.

Tällainen etävalvonta mahdollistaa poikkeamien havaitsemisen varhain, tuotteen elinkaaren tarkemman seuraamisen ja huoltotoimien nopeuttamisen. Esimerkiksi käyttäjät voivat havaita muutoksia lämpötilassa, paineessa tai toimintanopeudessa – ilman, että heidän tarvitsee olla fyysisesti paikan päällä.

2. Parannettu yhteistyö jälleenmyyjien kanssa ja tarkempi varaston ennustaminen

Kun digitaalinen kaksonen on yhdistetty tuotanto- ja jälleenmyyjäjärjestelmiin, OEM-valmistajat voivat jakaa ajantasaisen tiedon tuotteen tilasta ja osien saatavuudesta. Tämä on käytännöllinen tapa varmistaa, että kaikki – tehtaasta huoltokeskukseen – toimivat saman, ajankohtaisen tiedon pohjalta.

3. Ennakoiva huolto ja takuuseuranta

Digitaaliset kaksoset tukevat siirtymistä reaktiivisesta huollosta ennakoivaan huoltoon hyödyntämällä reaaliaikaista dataa ja suorituskykymittareita ongelmien ennustamiseen ennen niiden ilmenemistä. Tämä auttaa OEM-valmistajia suunnittelemaan huoltotoimet etukäteen, vähentämään seisokkeja ja hallitsemaan takuuasioita tehokkaammin.

4. Yhtenäinen datan näkyvyys koko toimitusketjussa

Yhdistämällä järjestelmiin kuten ERP, IoT-alustat, CRM:t ja huolto-ohjelmistot, digitaalisista kaksosista tulee päätöksenteon keskeinen alusta. Kaikki – insinööreistä huoltotiimeihin ja kumppaneihin – voivat työskennellä saman reaaliaikaisen tietolähteen pohjalta.

Digitaaliset kaksoset tukevat siirtymistä reaktiivisesta kunnossapidosta ennakoivaan kunnossapitoon käyttämällä reaaliaikaisia tietoja ja suorituskyvyn tunnuslukuja. Tämä auttaa alkuperäisiä laitevalmistajia suunnittelemaan huoltoa ajoissa, vähentämään seisokkiaikoja ja hallitsemaan takuuvaatimuksia tehokkaammin.

Käyttöönoton vinkkejä OEM-valmistajille

Digitaalisen kaksosteknologian käyttöönotto OEM-toiminnassa ei tarkoita sitä, että kaiken pitäisi muuttua kerralla. Itse asiassa pienestä aloittaminen ja asteittainen eteneminen on usein tehokkain tapa. Alla on joitakin käytännön askeleita, joita OEM-valmistajat voivat ottaa aloittaakseen digitaalisten kaksosten integroinnin prosesseihinsa – mahdollisimman vähäisellä häiriöllä ja maksimaalisella pitkän aikavälin hyödyllä.

Vaihe 1: Aloita rajatulla pilotilla

Sen sijaan, että yrittäisit digitalisoida kaiken kerralla, keskity yhteen alueeseen – esimerkiksi IoT-anturidatan yhdistämiseen tiettyyn koneeseen tai tuotantolinjaan. Tällainen pilottiprojekti antaa mahdollisuuden testata lähestymistapaa, osoittaa järjestelmän arvo ja oppia, mikä toimii ennen laajempaa käyttöönottoa.

Se on myös hyvä tapa saada varhaista palautetta käyttäjiltä sekä tekniseltä puolelta että huolto- ja tukitiimeiltä. Samalla voidaan tunnistaa teknisiä tai dataintegraatioon liittyviä haasteita ajoissa – ennen kuin sitoudutaan koko järjestelmän käyttöönottoon.

Kohdennettu pilotti on erinomainen keino kerätä palautetta sisäisiltä tiimeiltä, erityisesti suunnittelusta, kenttähuollosta tai tuotetuesta vastaavilta. Se myös rakentaa luottamusta osastojen välillä näyttämällä käytännön, todellisia tuloksia.

Jos harkitset tätä askelta, voit myös kokeilla testikäyttöä asiantuntijoidemme kanssa ja nähdä, miten digitaalisen kaksosen pilotti voisi toimia juuri teidän käyttötapauksessanne. Se on matalan riskin tapa varmistaa konseptin toimivuus ennen etenemistä.

Vaihe 2: Yhdistä keskeiset järjestelmät, kuten ERP ja DMS

Jotta digitaalinen kaksonen toimisi tehokkaasti, sen on saatava tietoa liiketoiminnan eri osa-alueilta. Aloita yhdistämällä keskeiset järjestelmät – kuten ERP-järjestelmäsi (Enterprise Resource Planning) ja DMS (Dealer Management System). Näin tieto pääsee liikkumaan osastojen ja kumppaniverkoston välillä, mikä luo täydellisemmän ja hyödyllisemmän kokonaiskuvan tuotannosta.

Vaihe 3: Yhdenmukaista tiedonjakostrategiasi jälleenmyyjien kanssa

Onnistunut digitaalinen kaksonen ei perustu pelkästään sisäiseen dataan – kyse on myös paremmasta yhteistyöstä. Keskustele jälleenmyyjiesi kanssa siitä, mihin tietoihin heidän tulisi saada pääsy (esim. huoltovaroitukset, varastotasot tai reaaliaikaiset tilauspäivitykset) ja mitä tietoa he voivat jakaa takaisin sinulle (esim. huoltohistoria tai asiakaspalaute).

Tällainen tiedonjakamisen yhdenmukaistaminen parantaa näkyvyyttä, vähentää kitkaa ja tukee ennakoivampaa huoltoa ja asiakastukea kautta linjan.

Genius Core -alustalla sinun ei tarvitse antaa kaikille pääsyä kaikkeen. Alusta mahdollistaa pääsyn rajoittamisen käyttäjäroolien mukaan. OEM-valmistajana voit itse luoda ja hallita näitä rooleja – esimerkiksi antaa tietylle jälleenmyyjälle pääsyn vain niihin tuotteisiin, joista hän on vastuussa, tai ryhmitellä useita jälleenmyyjiä yhteen ja antaa heille yhteinen näkyvyys tiettyyn tuotekokonaisuuteen.

Tällainen hallinta varmistaa, että data pysyy turvassa, mutta oikea tieto on oikeiden ihmisten saatavilla – mikä parantaa luottamusta ja yhteistyötä koko verkoston tasolla.

Vaihe 4: Valitse skaalautuva ja joustava ohjelmisto

Etsi digitaalisen kaksosen alusta, joka vastaa yrityksesi kokoa ja tavoitteita – mutta myös sellainen, joka voi kasvaa tarpeidesi mukana. Ratkaisut kuten Genius Core tarjoavat reaaliaikaisen 3D-mallinnuksen, IoT-integraation sekä yhteensopivuuden ERP- ja CRM-järjestelmien kanssa. Varmista, että alusta pystyy mukautumaan erilaisiin tuotetyyppeihin ja tukemaan usean sijainnin käyttöönottoa tarvittaessa. Tällainen joustavuus on olennaista, jotta järjestelmäsi tuottaa arvoa myös pitkällä aikavälillä.

Genius Core -alustan avulla voit myös aloittaa kevyemmällä aloituspaketilla ja laajentaa tarpeen mukaan. Esimerkiksi kun haluat seurata useampia kohteita tai lisätä järjestelmän monimutkaisuutta, voit päivittää laajempaan pakettiin – joka sisältää mahdollisuuden lisätä ja hallita useampia kiinnostuspisteitä (POI) 3D-ympäristössäsi.

Näin varmistat, että investointisi tukee pitkän aikavälin kasvua, ei pelkästään lyhyen aikavälin tavoitteita.

Digitaaliset työkalut OEM-valmistajien todellisiin haasteisiin

OEM-valmistajat toimivat nykyään nopeasti muuttuvassa ympäristössä. Asiakkaiden kasvavat odotukset, monimutkaiset toimitusketjut ja kasvava tuotekysyntä vaativat enemmän näkyvyyttä, parempaa koordinointia ja älykkäämpiä päätöksiä.

Tässä kohtaa digitaalisten kaksosten teknologia astuu kuvaan. Se ei ole vain trendi – vaan käytännön työkalu, joka auttaa ratkaisemaan todellisia haasteita: huollon suunnittelun parantamisesta ja jälleenmyyjäyhteistyön tehostamisesta aina tuotannon ja huollon datan yhdistämiseen saakka.

Aloittamalla pienesti, integroimalla oikeat järjestelmät ja valitsemalla skaalautuvan alustan kuten Genius Core, OEM-valmistajat voivat ottaa varmoja askeleita kohti yhdistetympää ja tehokkaampaa toimintaa.

Ota meihin yhteyttä ja selvitä, miten voit tuoda digitaalisten kaksosten teknologian osaksi OEM-prosessiasi – ennakoivasta huollosta reaaliaikaiseen toimitusketjun optimointiin. Olitpa sitten pilotoimassa ensimmäistä hanketta tai suunnittelemassa täyttä käyttöönottoa, tiimimme on valmis auttamaan.

Digital Marketing & Business Specialist