Tietoanalytiikan hyödyt ja merkitys teollisuudessa

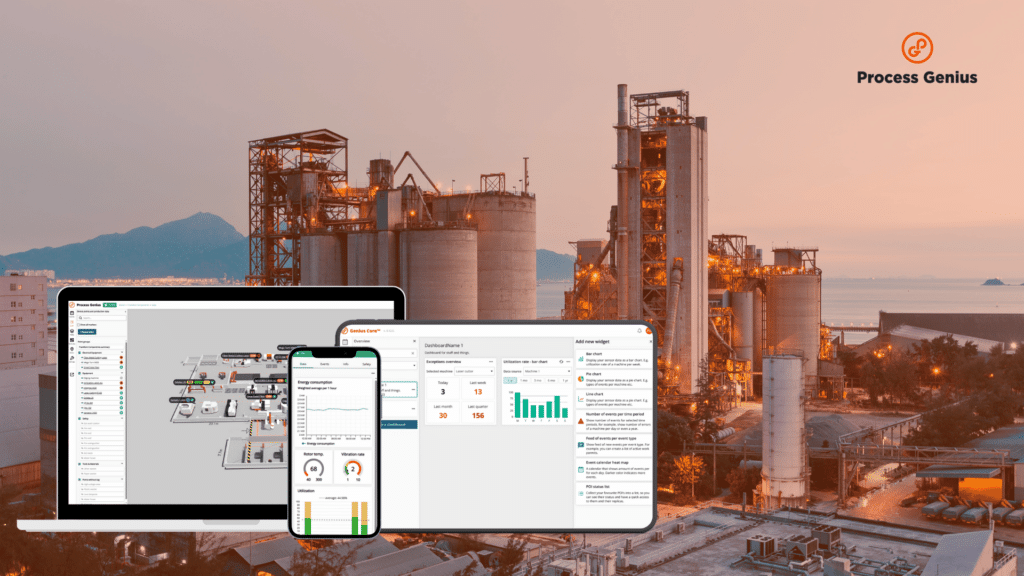

Tässä artikkelissa pureudutaan siihen, miksi data-analytiikka on niin tärkeää nykyaikaisessa valmistuksessa ja miten se auttaa tehtaiden toimintaa tehostumaan. Artikkeli tarkastelee myös, miten työkalut kuten Power BI helpottavat datan visualisointia ja keskeisten mittareiden seuraamista reaaliajassa. Lisäksi esitellään 3D Digital Twin -alusta, joka kokoaa kaiken tuotantodatan yhteen helppokäyttöiseen työkaluun – tehden ongelmien tunnistamisesta ja suorituskyvyn parantamisesta entistä helpompaa.

- Miksi data-analytiikka on olennaista tuotannon tehokkuuden ja kasvun kannalta

- Tietoon perustuvan teollisuuden keskeiset hyödyt

- Tietoanalytiikan neljä tyyppiä teollisuudessa

- Valmistustietojen tehokkaaseen hallintaan liittyvät haasteet

- Miten 3D-digitaalinen kaksonen tekee OEE-seurannasta helppoa

- Yleisimmät Power BI -ongelmat ja niiden ratkaiseminen

- Miten 3D-digitaalinen kaksonen yksinkertaistaa valmistusanalytiikkaa?

Nykypäivän valmistus on monimutkaisempaa kuin koskaan: kun tuotantolinjat ovat täydessä vauhdissa, koneiden anturit keräävät jatkuvasti tietoja ja globaalit toimitusketjut ovat liikkeellä, tehtaat tuottavat valtavan määrän reaaliaikaista tietoa joka sekunti. Tiedon kerääminen ei kuitenkaan ole sama asia kuin sen tehokas käyttö – todellinen haaste on muuttaa raa’at luvut oivalluksiksi, jotka johtavat parempiin päätöksiin.

Tässä kohtaa esiin tulee data-analytiikka. Hyödyntämällä dashbordeja ja sekä reaaliaikaista että KPI-seurantaa, valmistajat saavat selkeän kuvan siitä, mitä tehtaalla tapahtuu. Sen sijaan että yritykset reagoisivat ongelmiin vasta niiden ilmaantumisen jälkeen, ne voidaan ennustaa jo ennen syntymistä sekä datan avulla optimoida suorituskykyä ja vähentää seisokkiaikoja.

Ongelma? Monet valmistajat kamppailevat edelleen hajanaisen tiedon, vanhentuneiden raportointimenetelmien ja monimutkaisten analyysityökalujen, jotka eivät aina tarjoa käyttökelpoisia tietoja, kanssa. Perinteiset lähestymistavat eivät enää riitä – nykyaikaiset tehtaat tarvitsevat älykkäämmän ja integroidumman tavan hallita toimintoja.

Tässä vaiheessa 3D-digitaalinen kaksonen -alustat tulevat mukaan kuvaan. Ne tarjoavat interaktiivisemman ja älykkäämmän tavan analysoida ja optimoida valmistusprosesseja. Luomalla reaaliaikaisen virtuaalisen kopion koko tuotantojärjestelmästä, Digital Twin -alustat yhdistävät kaikki kriittiset tiedot yhdelle alustalle, mikä helpottaa suorituskyvyn visualisointia, tehottomuuden tunnistamista ja luotettavien, tietoon perustuvien päätösten tekemistä.

Tässä artikkelissa tarkastelemme, miten data-analytiikka muuttaa valmistusta, ratkaisee tuotantotietojen hallinnan haasteita ja miksi 3D-digitaalinen kaksonen -teknologiasta on tulossa olennainen työkalu nykyaikaisille tehtaille, jotka haluavat pysyä kilpailun edellä.

Miksi data-analytiikka on olennaista tuotannon tehokkuuden ja kasvun kannalta

Tuotanto perustuu tietoon: koneiden anturit, tuotantolinjat, laadunvalvonta ja toimitusketjut tuottavat valtavia määriä tietoa joka sekunti, mutta tiedon olemassaolo ei ole sama asia kuin sen tehokas käyttö. Monien valmistajien haasteena on kaiken tämän tiedon ymmärtäminen ja sen muuttaminen todellisiksi parannuksiksi tehtaalla.

Data-analytiikka ei ole vain numeroiden seuraamista, vaan ongelmien ratkaisemista jo ennen niiden syntymistä. Analysoimalla reaaliaikaista dataa valmistajat voivat:

- Havaita tuotannon pullonkaulat ajoissa, jotta toiminta pysyy sujuvana.

- Leikata kustannuksia optimoimalla prosesseja ja parantamalla koneiden käyttöastetta.

- Parantaa tuotteiden laatua seuraamalla keskeisiä tuotantomittareita reaaliajassa.

Ilman tietoon perustuvaa tietoa päätökset perustuvat usein vaistoon tai vanhentuneisiin raportteihin, mikä voi johtaa ajan ja resurssien tuhlaamiseen.

Yksi data-analytiikan suurimmista eduista on päätöksenteon parantaminen: sen sijaan, että odotettaisiin työvuoron lopun raportteja, tehtaanjohtajat voivat käyttää reaaliaikaisia mittaritauluja nähdäkseen, mitä tuotantotiloissa tapahtuu juuri nyt.

- Operatiivinen raportointi auttaa tiimejä seuraamaan valmistuksen suorituskykymittareita ja havaitsemaan ongelmat ennen kuin ne eskaloituvat.

- Reaaliaikaiset dashboardit näyttävät valmistusteollisuuden keskeiset tunnusluvut, mikä helpottaa tehokkuuden seurantaa.

- Tietojen visualisointityökalut yksinkertaistavat monimutkaisia tietoja ja auttavat tiimejä tekemään nopeampia ja älykkäämpiä päätöksiä.

Reaaliaikaisen seurannan ja oikean dashboard-ohjelmiston avulla valmistajat voivat reagoida nopeasti konevikoihin, prosessin tehottomuuteen ja kysynnän muutoksiin, mikä lopulta parantaa laitteiden kokonaistehokkuutta (Overall Equipment Effectiveness, OEE).

Tietoon perustuvan teollisuuden keskeiset hyödyt

- Korkeampi OEE – Saatavuuden, suorituskyvyn ja laadun jatkuva seuranta auttaa valmistajia optimoimaan laitteiden kokonaistehokkuuden (OEE), mikä johtaa parempaan tehokkuuteen ja suurempaan tuotantoon.

- Vähemmän tuotannon pullonkauloja – Automaattinen seisokkien seuranta paikallistaa tuotannon pullonkaulat ennen kuin ne häiritsevät toimintaa, jolloin tiimit voivat ratkaista ongelmat ennakoivasti.

- Ennakoiva kunnossapito & parempi käyttö – Ennakoiva analytiikka voi havaita varhaiset varoitusmerkit konevioista, mikä mahdollistaa suunnitellun kunnossapidon ennen rikkoutumisia, vähentää seisokkiaikoja ja pidentää laitteiden käyttöikää.

Tietoanalytiikan käyttäminen ei ole vain numeroiden keräämistä, vaan kyse on siitä, että valmistuksesta tehdään älykkäämpää. Oikeiden työkalujen avulla valmistajat voivat vähentää seisokkiaikoja, lisätä tehokkuutta ja parantaa laatua sekä tehdä nopeampia, tietoon perustuvia päätöksiä, jotka pitävät tuotannon huipputehokkaana.

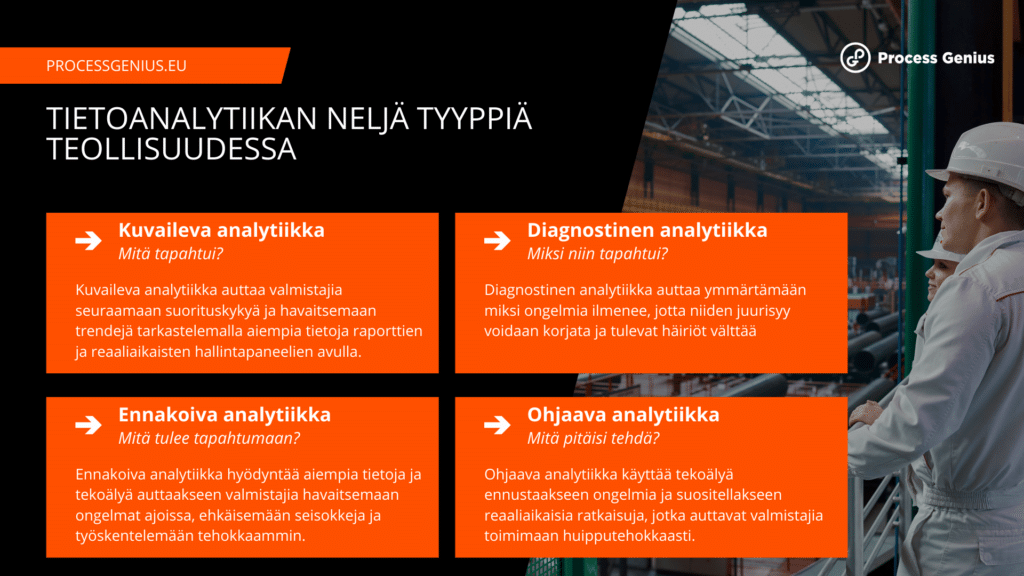

Tietoanalytiikan neljä tyyppiä teollisuudessa

1. Kuvaileva analytiikka – mitä on tapahtunut?

Tämä on data-analytiikan lähtökohta. Siinä tarkastellaan aiempaa suorituskykyä, jotta valmistajat voivat ymmärtää suuntauksia ja seurata keskeisiä mittareita, kuten:

- Toimintaraportit – näytä tuotannon tulos, seisokkiajat ja tehokkuusasteet.

- Tuotantoraportit – yhteenveto suorituskyvystä vuoron, päivän tai viikon ajalta.

- Reaaliaikaiset dashboardit, jotka tarjoavat reaaliaikaisen tilannekuvan koneiden tilasta, käyttöasteista ja tuotannon edistymisestä.

Kuvailevan analytiikan avulla tiimit saavat korkean tason yleiskuvan tehtaan suorituskyvystä, mikä helpottaa trendien havaitsemista ja tietoon perustuvien päätösten tekemistä historiatietojen perusteella.

2. Diagnostinen analytiikka – miksi se tapahtui?

Ei riitä, että tiedät, mitä tapahtui – sinun on myös tiedettävä, miksi. Diagnostinen analytiikka kaivaa syvemmälle tietoihin löytääkseen tehottomuuden ja seisokkiaikojen perimmäisen syyn. Siitä on hyötyä esimerkiksi seuraavissa tilanteissa:

- Juurisyyanalyysi – kun on selvitettävä, mikä johti konevikoihin, poikkeuksiin tai hitaaseen tuotantonopeuteen.

- Tuotannon pullonkaulojen löytäminen – paikannetaan alueet, joilla tuotanto hidastuu tai pysähtyy.

Analysoimalla aiempia ongelmia, valmistajat voivat korjata ongelmat niiden lähteellä ja estää niiden toistumisen.

3. Ennustava analytiikka – mitä tapahtuu?

Ennustava analytiikka vie asiat askeleen pidemmälle käyttämällä historiatietoja ja tekoälyä mahdollisten ongelmien ennustamiseen ennen kuin ne tapahtuvat. Tämä auttaa valmistajia:

- Ennakoimaan konevikoja – havaitse varhaiset varoitusmerkit ja ehkäise suunnittelemattomat seisokit.

- Hyödyntämään automaattista seisokkiaikaseurantaa – havaitse mallit, jotka viittaavat siihen, että kone saattaa vikaantua pian.

Käyttämällä ennakoivaa analytiikkaa valmistajat voivat siirtyä ongelmiin reagoimisesta niiden ennaltaehkäisyyn, mikä säästää aikaa, vähentää kustannuksia ja lisää tehokkuutta.

- Määrittelevä analytiikka – mitä pitäisi tehdä?

Tämä on kehittynein analyysityyppi – se ei vain ennusta ongelmia, vaan suosittelee ratkaisuja tekoälyyn perustuvien oivallusten avulla. Valmistajat käyttävät ennakoivaa analytiikkaa:

- Tuotannon suorituskyvyn optimointiin – tekoäly ehdottaa muutoksia aikatauluihin, koneen asetuksiin ja työnkulkuihin tehokkuuden parantamiseksi.

- Tekemään reaaliaikaisia päätöksiä – automatisoidut järjestelmät auttavat tiimejä reagoimaan nopeasti ongelmiin ennen kuin ne vaikuttavat tuotantoon.

Ennakoivan analytiikan avulla valmistajat eivät vain tunnista ja ehkäise ongelmia, vaan optimoivat toimintaa jatkuvasti huippusuorituskyvyn saavuttamiseksi.

Riippumatta siitä, minkälaista data-analytiikkaa valmistaja käyttää, reaaliaikaiset tiedot ja dashboardit ovat välttämättömiä nopeiden ja tietoon perustuvien päätösten tekemiseksi. Ne auttavat tuotantotiimejä:

- Havaitsemaan tuotannon pullonkaulat heti, kun niitä syntyy ja ehkäisemään viivästykset ennen kuin ne laajenevat.

- Seuraamaan tuotannon keskeisiä tunnuslukuja reaaliajassa ja varmistamaan, että toiminta pysyy tavoitteessa.

- Tekemään nopeasti varmoja päätöksiä, jotka perustuvat tarkkoihin ja ajantasaisiin tietoihin.

Yhdistämällä reaaliaikaista seurantaa, ennakoivia oivalluksia ja tekoälyyn perustuvia suosituksia valmistajat voivat työskennellä älykkäämmin, eivät kovemmin, mikä vähentää seisokkiaikoja, parantaa tehokkuutta ja auttaa pysymään kilpailijoiden edellä.

Valmistustietojen tehokkaaseen hallintaan liittyvät haasteet

Valmistajat tuottavat päivittäin valtavia määriä tietoa koneista, antureista, tuotantolinjoista ja laadunvalvonnasta. Tietojen olemassaolo ei kuitenkaan ole sama asia kuin niiden tehokas käyttö: jos tieto on hajallaan useissa eri järjestelmissä tai sitä on vaikea analysoida, se menettää arvonsa ja siitä tulee vain yksi hallinnoitava asia lisää.

Jotta tästä kaikesta saataisiin tolkkua, monet yritykset turvautuvat Power BI:n kaltaisiin ohjelmistoihin. Power BI on tehokas työkalu reaaliaikaisten tietojen visualisointiin, tunnuslukujen seurantaan ja paremman päätöksenteon tukemiseen, mutta vaikka se auttaa tietojen yhdistämisessä, tämä ei aina yksinään riitä.

Jopa Power BI -dashboardien kaltaisten työkalujen avulla valmistajat törmäävät usein haasteisiin:

- Tiedot ovat hajallaan useissa eri järjestelmissä – tiedot ovat hajallaan eri koneissa, osastoilla ja ohjelmistoissa, mikä vaikeuttaa selkeän reaaliaikaisen näkymän saamista toiminnoista.

- Hitaat, ylikuormitetut dashboardit – suurten tietokokonaisuuksien kanssa työskenneltäessä dashboardit voivat hidastua, mikä tekee reaaliaikaisesta päätöksenteosta turhauttavaa.

- Aikaa vievä, manuaalinen raportointi – monet valmistajat luottavat edelleen manuaalisesti laadittuihin tuotantoraportteihin, mikä vie aikaa, lisää virheiden riskiä ja viivästyttää kriittisten tietojen saamista.

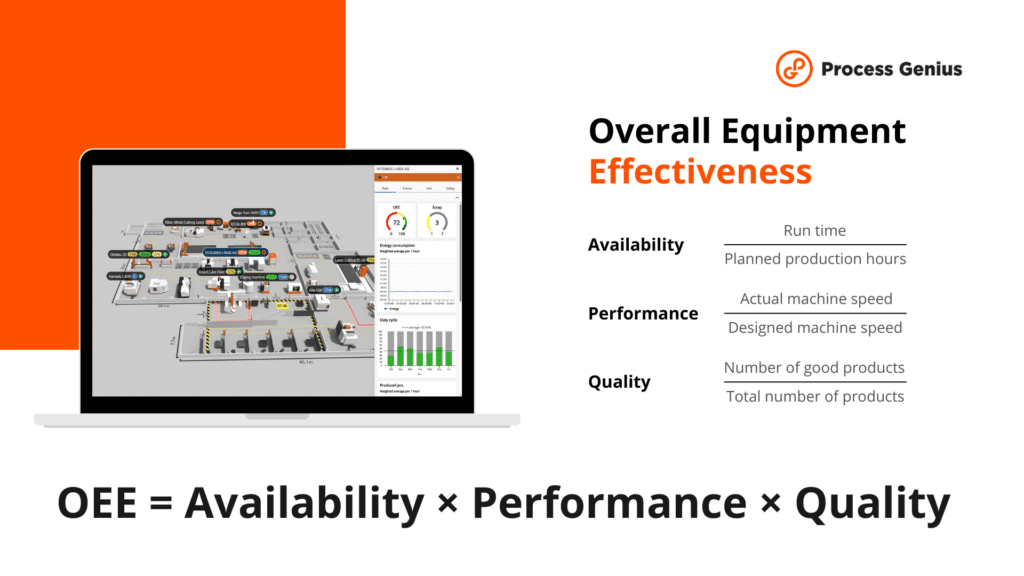

Esimerkiksi monet pienet valmistajat laskevat OEE:n edelleen manuaalisesti, mikä on aikaa vievä, työläs ja virhealtis prosessi. OEE on keskeinen mittari, joka mittaa koneiden toimivuutta analysoimalla kolmea tekijää:

- Käytettävyys – prosenttiosuus ajasta, jonka kone on todellisuudessa käynnissä verrattuna suunniteltuun tuotantoaikaan.

- Suorituskyky – kuinka nopeasti kone toimii verrattuna sen maksiminopeuteen.

- Laatu – tuotettujen hyvien osien prosenttiosuus suhteessa valmistettujen osien kokonaismäärään.

Kaava on yksinkertainen:

OEE = Availability (Saatavuus) × Performance (Suorituskyky) × Quality (Laatu)

Koneen käyttöajan, seisokkien, nopeuden ja viallisten osien manuaalinen seuranta vaatii paljon työtä. Se tarkoittaa jatkuvaa tietojen keräämistä, laskelmien tekemistä ja taulukkolaskelmien päivittämistä, mikä jättää tilaa inhimillisille virheille ja tehottomuudelle.

Miten 3D-digitaalinen kaksonen tekee OEE-seurannasta helppoa

3D-digitaalinen kaksonen -alustamme avulla koko prosessi on automatisoitu. Sen sijaan, että valmistajat käyttäisivät tuntikausia OEE:n manuaaliseen seurantaan, he näkevät jokaisen tuotantokoneen OEE:n yhdellä napsautuksella. Tämä tekee prosessista nopeamman, helpomman ja paljon tarkemman.

Kun tietoja on vaikea saada tai analysoida, se rajoittaa valmistajan mahdollisuuksia seurata keskeisiä mittareita, kuten seisokkiaikoja ja tuotannon pullonkauloja. Tämä tarkoittaa hukattuja mahdollisuuksia tehokkuuden, kustannussäästöjen ja yleisen suorituskyvyn parantamiseen.

Yleisimmät Power BI -ongelmat ja niiden ratkaiseminen

Power BI on tehokas työkalu valmistuksen analytiikkaan, joka auttaa yrityksiä visualisoimaan reaaliaikaisia tietoja, seuraamaan KPI:itä ja optimoimaan suorituskykyä, mutta kuten kaikilla työkaluilla, myös sillä on haasteensa. Monet valmistajat kamppailevat tietojen integroinnin, hitaiden dashboardien ja liian monimutkaisten raporttien kanssa, mikä vaikeuttaa tarvittavien oivallusten saamista.

Katsotaanpa joitakin yleisimpiä Power BI:n ongelmia – ja miten ne korjataan.

Vaikka Power BI on loistava työkalu, se toimii parhaiten yhdistettynä reaaliaikaiseen seurantaohjelmistoon, kuten 3D-digitaalinen kaksonen-alustaan. Sen sijaan, että valmistajat joutuisivat kamppailemaan hitaiden dashboardien, irrallaan olevien tietojen tai manuaalisen seurannan kanssa, he näkevät suorat tiedot jokaisesta koneesta yhdellä napsautuksella ilman monimutkaisia integraatioita.

Yhdistämällä Power BI:n ja reaaliaikaisen analytiikan valmistajat voivat poistaa tietosiilot, parantaa päätöksentekoa ja maksimoida tuotannon tehokkuuden.

Miten 3D-digitaalinen kaksonen yksinkertaistaa valmistusanalytiikkaa?

Valmistajat ovat riippuvaisia reaaliaikaisista tiedoista, jotta he voivat ylläpitää sujuvaa toimintaa, valvoa suorituskykyä ja ehkäistä käyttökatkoksia. Kun tiedot ovat kuitenkin hajallaan eri järjestelmissä, taulukkolaskentaohjelmissa ja irrallisissa ohjelmistoissa, selkeän näkymän saaminen tehtaan lattiasta on haastavaa.

3D-digitaalinen kaksonen muuttaa tilanteen. Se luo reaaliaikaisen virtuaalisen kopion tuotantoympäristöstäsi, jolloin voit visualisoida, analysoida ja optimoida kaikkia näkökohtia yhdellä yhtenäisellä alustalla, eikä sinun tarvitse vaihdella useiden järjestelmien välillä.

- Kokoaa kaikki tietosi yhteen – ei enää hyppimistä eri ohjelmistojen välillä. 3D-digitaalinen kaksonen kokoaa koneiden, antureiden, toiminnanohjausjärjestelmien ja muiden lähteiden tiedot yhdeksi yhtenäiseksi näkymäksi, mikä poistaa tietosiilot ja varmistaa saumattoman pääsyn kriittisiin tietoihin.

- Tarjoaa reaaliaikaisia näkemyksiä – staattisten raporttien sijaan saat reaaliaikaisen, interaktiivisen näkymän koko tuotantoprosessista. Näin valmistajat voivat havaita tehottomuudet, seurata suorituskykyä ja tehdä nopeampia, tietoon perustuvia päätöksiä, jotka edistävät jatkuvaa parantamista.

- Automatisoi KPI-seurantaa ja ennakoivaa kunnossapitoa – automaattisen seisokkiaikaseurannan avulla voit seurata keskeisiä suorituskykymittareita, havaita koneen vikaantumisen varhaiset varoitusmerkit ja ehkäistä kalliita rikkoutumisia. Kun laitteiden suorituskykyä seurataan jatkuvasti ja alusta auttaa ennakoimaan kunnossapitotarpeita, vähentää se odottamattomia seisokkeja ja pidentää koneiden käyttöikää.

- Kattava tietojen visualisointi – reaaliaikainen 3D-näkymä koko laitoksesta yhdistää eri järjestelmien ja laitteiden tiedot ja tarjoaa kokonaisvaltaisen näkökulman, joka helpottaa pullonkaulojen, tehottomuuden ja parannusalueiden tunnistamista.

- Roolipohjaiset dashboardit ja raportointi – mukautettavat dashboardit antavat eri tiimeille pääsyn relevantteihin tietoihin heidän roolinsa perusteella. Näin varmistetaan, että päätöksentekijät saavat oikeat tiedot oikeaan aikaan, mikä parantaa tehokkuutta ja tuottavuutta.

- Parannettu turvallisuusseuranta – saat välittömiä hälytyksiä turvallisuustapahtumista, läheltä piti -tilanteista ja mahdollisista vaaratilanteista, mikä mahdollistaa nopean reagoinnin turvallisemman työympäristön varmistamiseksi.

- Kestävän kehityksen seuranta – seuraa keskeisiä kestävän kehityksen indikaattoreita, kuten energian- ja vedenkulutusta, mikä auttaa valmistajia optimoimaan resurssien käyttöä, noudattamaan ympäristövaatimuksia ja edistämään vihreämpiä tuotantokäytäntöjä.

Tietoanalytiikasta on tullut olennainen väline nykyaikaisessa teollisuudessa. Reaaliaikaisten dashboardien KPI-seurannan ja ennakoivan analytiikan avulla valmistajat voivat siirtyä pois reaktiivisesta päätöksenteosta ja sen sijaan optimoida tehokkuutta, vähentää seisokkiaikoja ja parantaa yleistä suorituskykyä.

Tuotantotietojen tehokas hallinta ja analysointi on kuitenkin edelleen haasteellista, varsinkin kun tiedot ovat hajautuneet useisiin eri järjestelmiin. Juuri tässä tilanteessa 3D Digitaalisen kaksoseen kaltaisilla integroiduilla ratkaisuilla voi olla todellista merkitystä.

Kokoamalla kaikki valmistustiedot yhdelle interaktiiviselle alustalle 3D-digitaalinen kaksonen auttaa valmistajia paitsi seuraamaan tunnuslukuja, myös aktiivisesti parantamaan tuotantoprosesseja reaaliajassa.

Jos etsit tehokkaampaa tapaa hallita valmistustietoja, parantaa OEE:tä ja tehdä älykkäämpiä päätöksiä, nyt on aika tutkia, miten 3D-digitaalinen kaksonen voi tehostaa analyysistrategiaasi.

Oletko valmis viemään data-analytiikan seuraavalle tasolle? Tutustu 3D-digitaalisen kaksosen mahdollisuuksiin tuotantotoiminnoissasi jo tänään.

Digital Marketing & Business Specialist