Mikä on OPC UA? Miksi se on tärkeä digitaaliselle kaksoselle?

OPC UA (Open Platform Communications Unified Architecture) on teollisuusautomaatio- ja tiedonsiirtostandardi, joka mahdollistaa eri valmistajien laitteiden ja järjestelmien välisen kommunikoinnin. Tämä OPC Foundation vuonna 2008 kehittämä arkkitehtuuri perustuu aiempaan OPC-standardiin (OLE for Process Control), mutta se on suunniteltu joustavammaksi, turvallisemmaksi ja laajemmin sovellettavaksi.

OPC UA on yleistynyt laajalti eri teollisuudenaloilla, kuten valmistavassa teollisuudessa, energia-alalla, autoteollisuudessa ja prosessiautomaatiossa sen yhteentoimivuuden, turvallisuuden ja joustavuuden ansiosta. OPC UA on yksi teollisuus 4.0:n ja teollisen esineiden internetin (Industrial Internet of Things, IIoT) tärkeimmistä viestintästandardeista, joka helpottaa erilaisten teollisuuslaitteiden ja -järjestelmien saumatonta viestintää ja integrointia toisiinsa.

OPC UA:n 6 keskeistä ominaisuutta

Process Genius on jo vuosien ajan auttanut asiakkaita muuntamaan perinteiset tehtaat älykkäiksi, digitalisoiduiksi ympäristöiksi. Kokemuksemme perusteella OPC UA:lla on kuusi keskeistä ominaisuutta, joiden ansiosta se loistaa tuotantolaitosten integrointiteknologiana:

1. Alustariippumattomuus

OPC UA on suunniteltu toimimaan eri alustoilla, mukaan lukien Windows, Linux ja sulautetut järjestelmät. Se käyttää alustariippumattomia viestintäprotokollia, kuten TCP/IP:tä ja verkkopalveluja, mikä mahdollistaa eri käyttöjärjestelmien ja järjestelmäarkkitehtuurien välisen yhteentoimivuuden.

2. Turvallisuus

OPC UA sisältää vankat turvatoimet tietojen eheyden, luottamuksellisuuden ja todennuksen suojaamiseksi. Se tukee erilaisia tietoturvaominaisuuksia, kuten salausta, digitaalisia allekirjoituksia ja turvallisia todennusmekanismeja, joilla varmistetaan turvallinen tiedonsiirto ja estetään luvaton pääsy.

3. Skaalautuvuus

OPC UA on skaalautuva, ja sitä voidaan käyttää sekä pienissä järjestelmissä että suurissa yrityssovelluksissa. Se tukee point-to-point- ja multi-node -viestintämalleja, mikä mahdollistaa kommunikoinnin useiden eri valmistajien laitteiden ja järjestelmien välillä verkossa.

4. Tietojen mallintaminen

OPC UA tarjoaa joustavan ja laajennettavissa olevan tietomallinnuskehyksen. Sen avulla käyttäjät voivat määritellä mukautettuja tietorakenteita, objektityyppejä ja menetelmiä, mikä mahdollistaa monimutkaisten tietojen tehokkaan esittämisen ja vaihdon. Lisäksi se tukee hierarkkista selausta ja selaukseen perustuvaa pääsyä tietoihin ja toimintoihin.

5. Hälytykset ja tapahtumat

OPC UA sisältää mekanismeja hälytysten, tapahtumien ja historiatietojen käsittelyyn. Se mahdollistaa reaaliaikaisen raportoinnin ja ajantasaiset ilmoitukset kriittisistä tapahtumista, kuten hälytyksistä, vioista tai epänormaaleista olosuhteista, mikä helpottaa ennakoivaa kunnossapitoa ja vianmääritystä.

6. Historiatietojen käyttö

OPC UA tukee teollisuusjärjestelmiin tallennettujen historiatietojen käyttöä. Mikäli saatavilla, OPC UA pystyy hakemaan järjestelmistä historiatietoja, kuten prosessiarvoja, tapahtumia ja hälytyksiä, mikä mahdollistaa historiaan perustuvien trendien analysoinnin ja visualisoinnin.

Miten OPC UA toimii?

OPC UA on nykyään suhteellisen helppo toteuttaa, sillä monet laitevalmistajat ja ohjelmistokehittäjät tukevat vakiomenettelyä. Lisäksi OPC Foundation tarjoaa kehitystyökaluja, jotka helpottavat OPC UA -pohjaisten ratkaisujen toteuttamista. OPC UA on jatkuvasti kehittyvä ja laajalti hyväksytty tekniikka, joten sen käyttöönotto on yleistynyt teollisuusautomaatiossa.

Nykyaikaiset koneet ovat pitkälle kehitettyjä robotteja, joita ohjataan teollisuustietokoneilla. Nykyään teollisuusautomaatiojärjestelmät käsittävät monenlaisia toisiinsa liitettyjä antureita ja toimilaitteita, joihin kuuluu muun muassa moottoreita ja releitä. Järjestelmän logiikkakomponentti vastaanottaa syötteitä näiltä antureilta ja antaa käskyjä niiden tilan perusteella.

Logiikkakomponentti toimii keskusohjausjärjestelmänä koneen kaikkien toimintojen hallinnassa. Koneen monimutkaisuuden kasvaessa myös tarvittavien antureiden ja muiden laitteiden määrä kasvaa. Tämän vuoksi logiikkajärjestelmä sisällyttää koodiinsa huomattavan määrän muuttujia, jotta se voi käsitellä tehokkaasti monenlaisia syötteitä ja toimintoja.

Linjakytkimet koostuvat tyypillisesti useista logiikkakomponenteista, ja asiakaslogiikka toimii koko järjestelmän ohjaavana yksikkönä. Palvelinlogiikat ovat ohjattavia komponentteja, jotka noudattavat asiakaslogiikan antamia ohjeita. OPC UA:ta voidaan käyttää kattavien muuttujatietojen keräämiseen linjalogiikasta. Keräämällä tietoja pelkästään asiakasohjausjärjestelmästä, voidaan yleensä käyttää huomattavasti suurempaa määrää muuttujia kuin mitä koneen käyttäjät näkevät HMI-paneeleistaan.

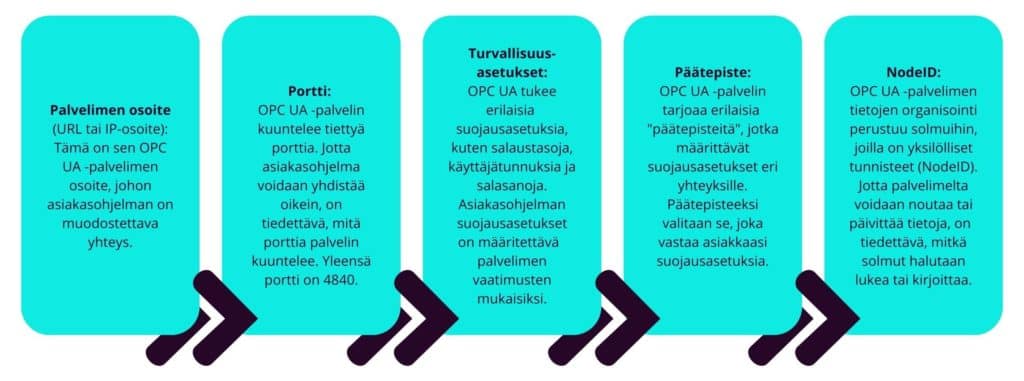

Teollisissa prosesseissa noudatetaan tavallisesti vakiomenettelyä (kuva 1) reaaliaikaisen tiedonkeruun ja -jakelun mahdollistamiseksi. Kun tarvittavat asetukset on määritetty alustassa, voidaan muodostaa yhteys OPC UA -palvelimeen. Jos yhteys on muodostettu onnistuneesti ja tietoturva-asetukset ovat oikein, tietoja voidaan hakea ja päivittää palvelimelta. On tärkeää, että OPC UA helpottaa suurten tietojen hankkimista koneista, joita voidaan myöhemmin käsitellä tekoälyä hyödyntäen. Teollisuudessa on meneillään digitaalinen muutos, joka mahdollistaa eri lähteistä peräisin olevien tietojen yhdistämisen, jolloin tekoäly voi analysoida OPC UA:sta, ERP-, SCADA- ja muista järjestelmistä saatuja tietoja.

Mikä Genius Core™ 3D Digital Twin -alusta ja miksi se on tärkeä?

Genius Core™ 3D Digital Twin -alusta luo identtisen kopion fyysisestä, todellisesta tehtaasta. Alusta kerää ja visualisoi dataa jo olemassa olevista laitteista ja järjestelmistä. Yksi avaintekijöistä vuosien varrella todistettuun menestykseemme on vahva yhteistyö Beckhoff Automationin kanssa.

Beckhoffin PLC-teollisuustietokoneen avulla pystymme avaamaan asiakkaillemme uusia mahdollisuuksia, kuten:

Asiakkaidemme näkökulmasta, suoraan kentältä kerätty data on ratkaisevassa asemassa moderneissa logiikkajärjestelmissä. Näissä järjestelmissä on laaja valikoima antureita, jotka välittävät dataa suoraan alustaan, jolloin meidän ei tarvitse asentaa itse lisäantureita koneisiin. Jopa virranmittausanturit on integroitu koneisiin energiankulutuslaskelmia varten. Meillä on kuitenkin laajaa asiantuntemusta sekä langattomien että langallisten antureiden kanssa työskentelystä, joita toimittavat tunnetut tuotemerkit, kuten Advantech, Haltian ja HW Group. Genius Core™ 3D Digital Twin -alusta kerää dataa antureista ja esittää kattavan 3D-katsauksen laitoksesta, johon on sisällytetty olennaiset ympäristön tilaa koskevat tiedot.